2023-05-30Reporter: SprintPCB

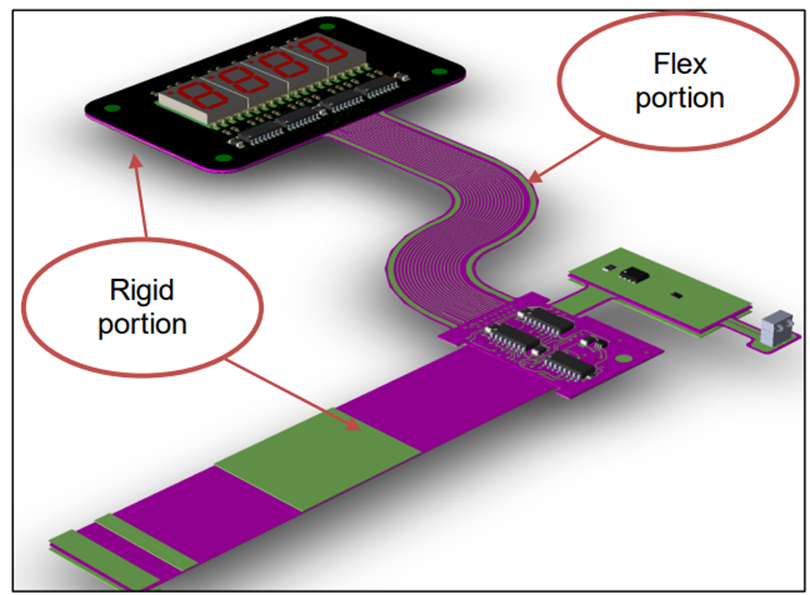

Rigid-Flex-Platinen sind innovative Leiterplattendesigns, die sowohl Steifigkeit als auch Flexibilität bieten. Dieser Artikel stellt die Herstellungsschritte und wichtigsten Punkte von Rigid-Flex-Platinen vor, um den Lesern die Herstellung dieser flexiblen Leiterplatten zu erleichtern.

Die Herstellung von Rigid-Flex-Platinen umfasst mehrere Schritte und spezielle Fertigungstechniken. Der erste Schritt bei der Herstellung von Rigid-Flex-Platinen ist Design und Planung. Dazu gehört die Bestimmung der Positionen starrer und flexibler Bereiche auf der Platine, die Positionierung von Leiterbahnen und Anschlüssen, die Planung von Signal- und Leistungslagen usw. Professionelle Schaltungsdesign-Software wie Altium Designer oder Cadence Allegro wird für den Entwurf und die Einhaltung der Schaltungsdesign-Anforderungen und -Spezifikationen verwendet.

Der nächste Schritt ist die Auswahl des Trägermaterials. Die Kombination von Starr-Flex-Platinen wird durch die Verbindung einer flexiblen (FCCL) und einer starren (FR4) Platine mittels Klebstoff erreicht.

1. Der flexible Leiterplattenabschnitt besteht aus zwei Teilen: dem flexiblen Leiterplattensubstrat und der Deckfolie. Das flexible Leiterplattensubstrat kann weiter in zwei Typen unterteilt werden: klebstoffbasiert und nicht klebstoffbasiert. Das klebstoffbasierte Substrat besteht aus Klebstoff, Kupferfolie und PI (Polyimid). Es weist eine geringe Zuverlässigkeit und Biegefestigkeit auf. Das nicht klebstoffbasierte Substrat besteht aus PI (Polyimid) und Kupferfolie. Es weist eine gute Zuverlässigkeit und Biegefestigkeit auf. Die Deckfolie besteht aus PI und Bindemitteln. Zu den Bindemitteln gehören Acrylklebstoff und Epoxidharzklebstoff. 2. Klebstoffabschnitt: Der Klebstoffabschnitt besteht aus nicht fließenden, halbgehärteten Platten (No Flow PP, abgekürzt NF) und reinem Klebstoff (Acrylklebstoff). NF: NF besteht aus Epoxidharz, Glasfasern und Füllstoffen, weist einen minimalen Klebstoffüberlauf auf und wird zum selektiven Verkleben von Produkten verwendet. Reiner Klebstoff: Allgemein bekannt als „Acrylklebstoff“ oder wissenschaftlich als „Acrylsäure“. Es verfügt über eine gute Flexibilität, hat jedoch einen relativ großen Wärmeausdehnungskoeffizienten und wird hauptsächlich zum Laminieren mehrerer Schichten flexibler Platten verwendet. 3. Für den starren Plattenabschnitt werden häufig folgende Materialien verwendet: FR4, KB und Shengyi.

Nach der Materialauswahl beginnt die Produktion von Starrflex-Platinen. Der erste Schritt besteht darin, einen starren Teil der Platine zu erstellen. Dazu gehören Prozesse wie Bohren, Durchkontaktieren, Verkupfern, Ätzen und Lötstopplackieren, wie bei der Standard-Leiterplattenherstellung. Je nach Designanforderungen werden Bohrvorgänge auf einer starren Platine durchgeführt. Diese Löcher dienen der Komponenteninstallation, dem Herstellen von Verbindungen und der Bereitstellung elektrischer Pfade. Das Bohren kann mit einer Bohrmaschine oder einem Laserbohrgerät erfolgen. Nach dem Bohren wird durch Durchkontaktieren eine dünne Kupferschicht auf die Innenwände der Löcher aufgebracht. Dadurch wird sichergestellt, dass die Innenwände der Löcher für zukünftige elektrische Verbindungen leitfähig sind. Die gesamte Oberfläche der starren Platine wird mit einer Kupferschicht beschichtet, um eine leitfähige Schicht zu bilden. Diese Kupferschicht dient als Grundlage der Schaltung und verbindet verschiedene Komponenten und Verbindungspfade. Durch einen Ätzprozess werden die nicht zur Schaltung gehörenden, von der Kupferschicht bedeckten Teile entfernt, sodass nur die erforderlichen Drähte und Leiterbahnen für die Schaltung übrig bleiben. Dadurch entsteht das Schaltungsmuster. Nach dem Ätzen wird eine Lötstoppmaske als Schutzschicht über die Kupferschicht aufgetragen, um unerwünschte Lötverbindungen zu verhindern. Nach Abschluss der oben genannten Schritte ist die Herstellung des starren Teils der Schaltung im Wesentlichen abgeschlossen. Anschließend wird das ausgewählte flexible Material auf eine Trennfolie oder ein Substrat laminiert, um das flexible Substrat vorzubereiten. Dabei kommt eine der Leiterplattenherstellung ähnliche Technik zum Einsatz, die das Aufbringen einer Kupferschicht und Strukturierungsprozesse umfasst. Die starren und flexiblen Schichten werden präzise ausgerichtet und miteinander verbunden. Dieser Schritt erfordert möglicherweise den Einsatz von Klebstoffen, Hitze und Druck, um eine starke Verbindung zwischen den Schichten herzustellen. Erstellen Sie Durchkontaktierungen, um elektrische Verbindungen zwischen den starren und flexiblen Schichten herzustellen. Dies kann je nach Designanforderungen durch Verfahren wie Laserbohren oder mechanisches Bohren von Mikrodurchkontaktierungen erreicht werden. Die Komponenten werden auf dem starren Teil der Platine entweder mit Standard-Surface-Mount-Technologie (SMT) oder mit Durchstecktechnik montiert. Bei der Platzierung von Komponenten in der Nähe des Biegebereichs ist besonders darauf zu achten, dass sie der Biegung standhalten. Nach der Montage der Komponenten kann der flexible Teil der Platine gebogen und in die gewünschte Form gebracht werden. Dies wird normalerweise durch die Verwendung spezieller Geräte erreicht, die kontrollierten Druck und Hitze anwenden, um die gewünschten Biegepunkte zu erzeugen.

Abschließend werden gründliche Tests und Prüfungen durchgeführt, um die Funktionalität und Zuverlässigkeit der Starrflex-Platinen sicherzustellen. Dazu gehören Wärmespannungstests, Thermoschocktests, Feuchtigkeits- und Isolationswiderstandstests, Spannungsfestigkeitstests, Schälfestigkeitstests, Zugfestigkeitstests und Biegetests.Thermischer Belastungstest. Testzweck: Beurteilung der Auswirkung thermischer Belastung auf die Verbindungsqualität und Beschichtungsintegrität der fertigen Starrflex-Platine nach dem Backen und einem Hochtemperaturschock. Testgerät: Ofen, Löttiegel. Testmethode: Legen Sie die Starrflex-Platine zum Backen gemäß Kundenspezifikationen in den Ofen. Wenn keine spezifischen Anweisungen vorliegen, befolgen Sie die IPC-Standards und backen Sie sie mindestens 2 Stunden lang bei 120 °C. Nehmen Sie die Testplatine mit einer Zange aus dem Ofen und legen Sie sie zum Abkühlen auf Zimmertemperatur auf ein Gestell. Tragen Sie Flussmittel auf beide Seiten der Testplatine auf, klemmen Sie sie mit einer Zange fest und unterziehen Sie sie einem thermischen Belastungstest, indem Sie sie in geschmolzenes Lot auf der Oberfläche des Löttiegels tauchen. Die thermische Belastungstemperatur sollte für eine Dauer von 10 +1/-0 Sekunden bei 288 ± 5 °C gehalten und 3-mal wiederholt werden (oder wie vom Kunden angegeben). Abnahmekriterien: Gemäß IPC-TM-650268 ist das Vorhandensein von Delamination oder Blasenbildung nicht zulässig. Hitze- und Kälteschockprüfung Prüfzweck: Beurteilung der Qualität der Beschichtung und Materialstruktur von Starrflex-Platinen bei zyklischen Stößen bei hohen und niedrigen Temperaturen. Prüfinstrumente: A) Thermoschockkammer B) Mikroohmmeter C) Metallografisches Mikroskop Prüfmethode: Identifizieren Sie die zu prüfenden leitfähigen Schaltkreise auf der Prüfplatine und messen Sie ihren Widerstand mit einem Mikroohmmeter. Legen Sie die Prüfplatine in die Thermoschockkammer und setzen Sie sie den angegebenen Bedingungen aus (entweder gemäß Kundenanforderungen oder IPC-Standards) in einem Temperaturbereich von -55 °C bis 125 °C für 15 Minuten mit 100 Zyklen. Lassen Sie die Platine nach der Prüfung wieder auf Raumtemperatur abkühlen und messen Sie den Leitfähigkeitswiderstand mit einem Mikroohmmeter. Abnahmekriterium: Gemäß IPC-TM-6502672 darf der prozentuale Anstieg des Widerstands der geprüften Platine nach dem Test 10 % ((nach dem Test – vor dem Test) / vor dem Test * 100) nicht überschreiten; bei der Querschnittsanalyse dürfen keine Delaminierungen oder Risse erkennbar sein. Prüfung auf Feuchtigkeit und Isolationswiderstand Zweck der Prüfung: Beurteilung des Einflusses von hoher Temperatur und Luftfeuchtigkeit auf den Isolationswiderstand der fertigen Starrflexplatine. Prüfgerät: A) Ofen mit konstanter Temperatur B) Megaohmmeter Prüfmethode: Legen Sie die Prüfmusterplatine in den Ofen und backen Sie sie bei (50 ± 5 °C, 3 Stunden), nehmen Sie sie dann heraus und lassen Sie sie auf Zimmertemperatur abkühlen. Legen Sie die Test-Starrflexplatine in die Kammer mit konstanter Temperatur und Luftfeuchtigkeit und legen Sie eine Spannung von 100 ± 10 V DC an. Messen Sie den Isolationswiderstand der Testplatine mit einem Megaohmmeter (Messspannung: 500 V DC). Stellen Sie Temperatur und Luftfeuchtigkeit ein und starten Sie die Maschine mit konstanter Temperatur und Luftfeuchtigkeit (Bedingungen basierend auf Kunden- oder IPC-Spezifikationen: Temperatur: 50 ± 5 °C, Luftfeuchtigkeit: 85 – 93 % relative Luftfeuchtigkeit, Dauer: 7 Tage). Legen Sie nach Abschluss der Prüfung die Test-Starrflexplatine bei ZimmertemperaturAbnahmekriterien: Gemäß IPC-TM-650263IPC-6012-294&2.10.1 sollte der Isolationswiderstand vor dem Test ≥500MΩ und nach dem Test ≥100MΩ betragen. Spannungsfestigkeitstest Zweck des Tests: Ermittlung der Mindestspannung, bei der die Isolierung zwischen den Leiterbahnen der Starrflexplatine durchdrungen wird. Testgerät: Hochspannungsprüfgerät Testmethode: Legen Sie die Starrflexplatine in einen Ofen und backen Sie sie mindestens 3 Stunden lang bei einer Temperatur von 49–60 °C. Entfernen Sie die Platine und lassen Sie sie auf Zimmertemperatur abkühlen. Öffnen Sie den Spannungsfestigkeitstester und befolgen Sie die Kundenanforderungen oder die IPC-Testbedingungen (Testspannung: 500+15/-0 VDC, Testdauer: 30+3/-0 Sekunden, Leckstrom: 0,5 mA). Beurteilungskriterien: Gemäß IPC-TM-650257 zeigt grünes Licht nach einem 30-sekündigen Test ein Bestehen (OK) an, während rotes Licht ein Nichtbestehen (NG) anzeigt. Abziehtest Testzweck: Testen der Haftstärke von S/M, Tinte und Beschichtung auf der Kupferoberfläche zur Qualifizierung. Testgerät: 3M-Klebeband (Modell 600, Breite 0,5 Zoll) Testmethode: Schneiden Sie ein etwa 2 Zoll langes 3M-Klebeband ab und kleben Sie es auf die Platine. Drücken Sie das Band dann mit Handschuhen fest an und entfernen Sie alle Luftblasen. Ziehen Sie das Band zügig horizontal in Richtung parallel zur zu testenden Starrflexplatine (das Band sollte innerhalb von 1 Minute angedrückt und abgezogen werden). Abnahmekriterien: Gemäß IPC-TM-65024.281&241 das abgezogene Band visuell prüfen. Auf dem Band dürfen keine Reste von S/M, Tinte oder Beschichtung zurückbleiben. Zugtest Testzweck: Testen der Haftung zwischen PP und Kupferfolie. Testgerät: Zugprüfmaschine Testmethode: Messen Sie die Breite der zu ziehenden Linie und wählen Sie eine Linie, die mindestens 1 Zoll von der Platinenkante entfernt ist und eine Breite von mindestens 0,125 Zoll aufweist. Verwenden Sie eine Heißluftpistole, um das vordere Ende der zu testenden Linie anzublasen und schaben Sie die Linie mit einem Schaber auf einer Länge von ungefähr 0,5 Zoll ab. Fixieren Sie das abgeschabte Ende der Linie und führen Sie einen Zugtest (in einem Winkel von 90 ± 5 Grad) mit einer Geschwindigkeit von mindestens 2 Zoll pro Minute durch, bis eine Länge von mindestens 1 Zoll erreicht ist. Beurteilungskriterien: Gemäß IPC-TM-650248&24.81 sollten die Spezifikationen der fertigen Platine gleich oder größer als 6 lb/Zoll (1 lb = 0,454 kg) sein. Substrat: A) 1/3 oz > 5 lb/inch, B) 0,5 oz > 6 lb/inch, C) 1 oz > 8 lb/inch, D) 2 oz > 10 lb/inch. Biegetest Testzweck: Testen der dynamischen Biegeleistung von FPC (Flexible Printed Circuit) und Sicherstellen der Stabilität der Strom- und Signalübertragung bei dynamischem Einsatz. Testinstrument: Biegeprüfmaschine Testmethode: Schweißen Sie die Drähte an beide Enden der zu testenden Musterschaltung und befestigen Sie sie an der Biegeprüfmaschine. Stellen Sie die Biegetestparameter gemäß Kundenspezifikationen oder IPC-Standards ein: Der Innendurchmesser der hin- und hergehenden Biegung beträgt 2,0 ± 0,2 mm, der Hub der hin- und hergehenden Bewegung beträgt 120 + 5 mm und die Testgeschwindigkeit beträgt 100 U/min.Die Anzahl der Biegungen wird gezählt, bis der Strom unterbrochen wird (die Impedanzänderungsrate muss während des Tests gemessen werden). Teststandard: Basierend auf IPC-TM-65024.3. Abschließend führen wir die Endbearbeitung der Starrflex-Platine durch, die die abschließende Oberflächenbehandlung und Schutzbeschichtung, wie z. B. Lötstopplack, Oberflächenbehandlung und Versiegelung, umfasst. Während der Endbearbeitungsphase bei der Herstellung von Starrflex-Platinen sind Oberflächenbehandlung und das Aufbringen von Schutzbeschichtungen erforderlich, um Schutz zu bieten und die Lötbarkeit zu verbessern. Lötstopplack: Ein Lötstopplack ist eine Schutzbeschichtung, die auf eine Leiterplatte aufgetragen wird, um Bereiche abzudecken und zu schützen, die nicht gelötet werden müssen, wie z. B. Leiterbahnen und Metallpads. Es handelt sich normalerweise um eine grüne Beschichtungsschicht, sie kann aber auch andere Farben wie Rot, Blau oder Weiß haben. Ein Lötstopplack hilft, Kurzschlüsse und elektrische Störungen zu vermeiden und bietet gleichzeitig eine zusätzliche Schutzschicht. Oberflächenveredelung: Unter Oberflächenveredelung versteht man das Aufbringen einer Beschichtung oder Plattierung auf die Metalloberfläche einer Leiterplatte, um ihre Korrosionsbeständigkeit, Lötbarkeit und elektrischen Eigenschaften zu verbessern. Gängige Methoden der Oberflächenbehandlung sind: Hot Air Solder Leveling (HASL): Hierbei handelt es sich um eine gängige Oberflächenbehandlungsmethode, bei der eine Schicht geschmolzenen Lots auf die Metalloberfläche aufgetragen und überschüssiges Lot anschließend mit einem Luftmesser entfernt wird. Electroless Nickel Immersion Gold (ENIG): Bei dieser Oberflächenbehandlungsmethode werden nacheinander eine Nickel- und eine Goldschicht auf eine Metalloberfläche aufgebracht. Sie sorgt für gute Ebenheit, Lötbarkeit und Korrosionsbeständigkeit und eignet sich daher für hochpräzise Schaltungen. Organic Solderability Preservative (OSP): Bei dieser Oberflächenbehandlungsmethode bildet sich eine organische Schutzschicht auf der Metalloberfläche, die Schutz und Korrosionsbeständigkeit bietet. Die OSP-Schicht muss kurz vor dem Löten aufgetragen werden, da sie im Gegensatz zu anderen Oberflächenbehandlungsmethoden nicht langzeitstabil ist. Schutzlack: In kritischen Bereichen flexibler Teile und Leiterplatten kann für zusätzlichen Schutz eine Schutzlackschicht aufgetragen werden. Schutzlack ist typischerweise eine transparente Beschichtung, die auf die Leiterplatte aufgetragen wird, um elektronische Bauteile, Lötstellen und Leiterbahnen abzudecken und zu schützen. Diese Beschichtung schützt die Leiterplatte vor Schäden durch Feuchtigkeit, Staub, Chemikalien und andere Umwelteinflüsse und sorgt gleichzeitig für Isolierung und Korrosionsbeständigkeit. Diese letzten Montageschritte tragen zur Langlebigkeit, Zuverlässigkeit und Stabilität von Starrflex-Platinen bei. Durch das Auftragen von Lötstopplack, Oberflächenbehandlung und Versiegelung kann die Lebensdauer der Leiterplatten verlängert werden, da zusätzliche Schutzschichten zur Anpassung an verschiedene Umgebungsbedingungen sorgen. Dies schützt die Platinen vor Feuchtigkeit, Korrosion, Kurzschlüssen,und andere nachteilige Einflüsse, während zuverlässige Lötflächen für sichere Verbindungen während des Montageprozesses gewährleistet werden. Die Herstellung von Starrflex-Platinen erfordert spezielle Kenntnisse und Techniken, aber durch Befolgen der richtigen Schritte und Richtlinien können hochwertige Starrflex-Platinen erfolgreich hergestellt werden. Liebe zum Detail und Qualitätskontrolle sollten während der gesamten Phasen des Designs, der Materialauswahl, der Laminierung, des Lötens der Baugruppe und der Testvalidierung aufrechterhalten werden. Mit dem kontinuierlichen technologischen Fortschritt werden Starrflex-Platinen in einer immer größeren Bandbreite elektronischer Geräte eine entscheidende Rolle spielen und flexible und zuverlässige Lösungen für innovative elektronische Produkte bieten.

Kundendienst