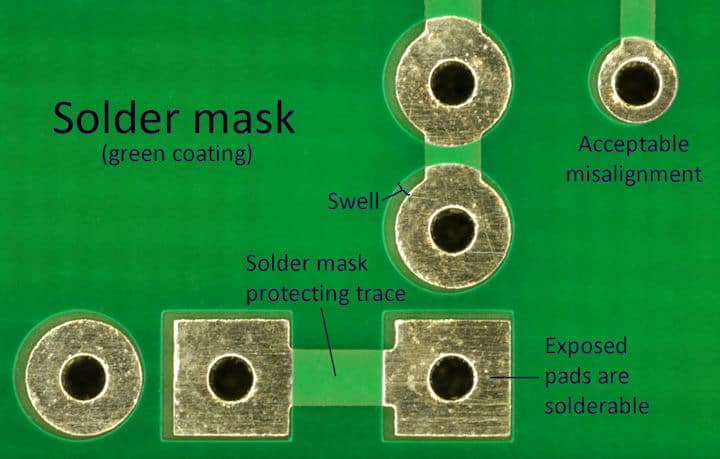

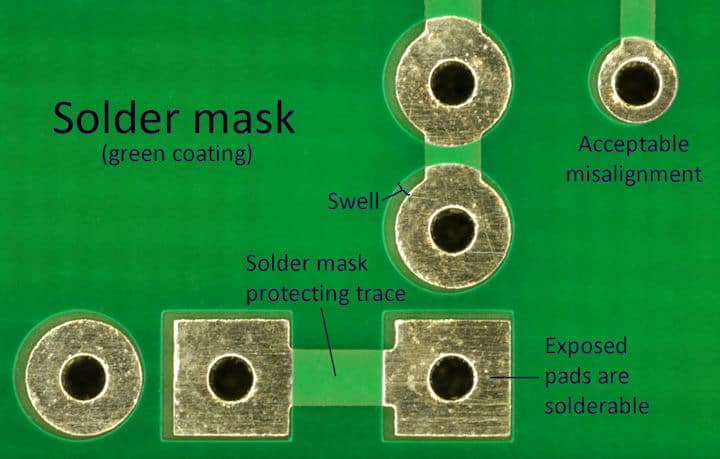

Bei der Herstellung von Leiterplatten (PCBs) ist das Öffnen der Lötmaske ein entscheidender Schritt. Es bietet zuverlässigen Schutz und Isolierung und gewährleistet gleichzeitig die Genauigkeit und Stabilität des Lötprozesses. Es ist jedoch nicht einfach, optimale Ergebnisse beim Öffnen der Lötmaske zu erzielen. Dieser Artikel stellt fünf Schlüsselfaktoren und bewährte Methoden vor, mit denen Sie die Wirkung des Öffnens der Lötmaske auf Leiterplatten maximieren und so die Produktzuverlässigkeit und -leistung verbessern können. Bevor wir die Schlüsselfaktoren besprechen, wollen wir zunächst die Definition und den Zweck des Öffnens der Lötmaske verstehen. Das Öffnen der Lötmaske wird erreicht, indem Lötmaskenmaterial auf den Pad-Bereich aufgetragen und bestimmte Bereiche entfernt werden. Dies hilft, die Pads vor unbeabsichtigtem Löten und Kurzschlüssen zu schützen. Das Öffnen der Lötmaske trägt auch dazu bei, elektromagnetische Störungen zwischen den Pads und anderen Schaltungskomponenten zu reduzieren und verbessert so die Gesamtzuverlässigkeit der Schaltung. Als Nächstes betrachten wir die fünf Schlüsselfaktoren und bewährten Methoden zur Maximierung der Wirksamkeit des Öffnens der Lötmaske auf einer Leiterplatte.

Schlüsselfaktor 1: Präzises Design der Lötmaskenöffnung

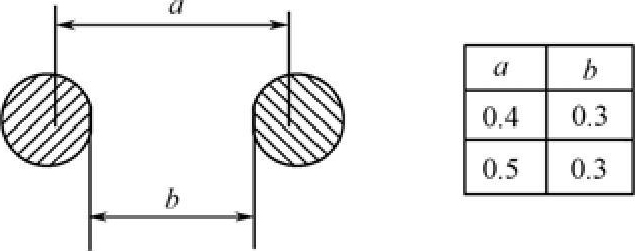

Bei der Leiterplattenherstellung ist die präzise Gestaltung der Lötmaskenöffnung ein entscheidender Faktor für eine optimale Lötmaskenabdeckung der Pads. Eine präzise Gestaltung stellt sicher, dass das Lötmaskenmaterial die Pads optimal abdeckt und gleichzeitig Konflikte mit anderen Schaltungskomponenten und Leiterbahnen vermeidet. Die folgenden Aspekte werden im Detail erläutert, um eine präzise Gestaltung der Lötmaskenöffnung zu gewährleisten.Abmessungen und Form des Lötpads:

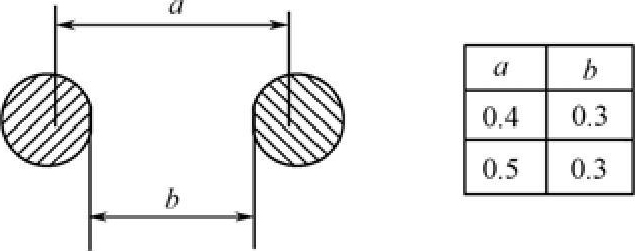

Bestimmen Sie zunächst die Abmessungen und Form der Lötpads anhand der spezifischen PCB-Designanforderungen und Anwendungsbedürfnisse. Diese Parameter sollten die Funktionalität der Lötpads, die Strombelastbarkeit und die Abstandsanforderungen zu anderen Komponenten berücksichtigen. Die Sicherstellung einer angemessenen Gestaltung der Abmessungen und Form der Lötpads bietet eine genaue Referenz für das anschließende Öffnen der Lötmaske.

Kantenverlängerung des Lötmaskenmaterials:

Um einen vollständigen Schutz des Lötpads zu gewährleisten, sollte der Rand des Lötstopplackmaterials ausreichend über den Rand des Lötpads hinausragen. Es wird empfohlen, die Überstandslänge des Lötstopplackmaterials auf den halben Durchmesser des Lötpads einzustellen. Dies gewährleistet einen ausreichenden Schutz der Umgebung des Lötpads und verhindert unbeabsichtigte Kurzschlüsse während des Lötvorgangs.Abstand zu anderen Komponenten:

Bei der Gestaltung der Lötmaskenöffnung ist es wichtig, den Abstand zu anderen Komponenten wie Widerständen, Kondensatoren und Chips zu berücksichtigen. Dies soll Konflikte zwischen dem Lötmaskenmaterial und anderen Komponenten vermeiden und sicherstellen, dass die Qualität und Konnektivität der Lötpads während des Lötmaskenöffnungsprozesses nicht beeinträchtigt wird. Es ist wichtig, den Abstand zwischen den Komponenten entsprechend zu planen und sicherzustellen, dass zwischen dem Lötmaskenöffnungsbereich und anderen Komponenten ausreichend Platz vorhanden ist.Routing und Signalintegrität:

Bei der Gestaltung der Lötmaskenöffnung ist darauf zu achten, dass die Routing-Bereiche die Signalübertragung und die Schaltungsfunktionalität nicht beeinträchtigen. Insbesondere bei hochfrequenten oder empfindlichen Signalpads ist die Aufrechterhaltung einer guten Signalintegrität entscheidend. Achten Sie beim Entwurf der Lötmaskenöffnung darauf, dass das Lötmaskenmaterial nicht zu nahe an Signalspuren oder Hochfrequenzkomponenten liegt, um Signalübersprechen und -verluste zu minimieren.Anwendung von PCB-Design-Tools:

Um präzise Lötstoppmaskenöffnungen zu entwerfen, sind professionelle PCB-Designtools erforderlich. Diese Tools bieten zahlreiche Funktionen und Optionen zur genauen Definition von Abmessungen, Form und Lötstoppmaskenöffnungsbereichen von Lötpads. Mithilfe dieser Tools können Designer die Konsistenz und Genauigkeit ihrer Designs sicherstellen und so die Effektivität und Qualität der Lötstoppmaskenöffnung verbessern. Die präzise Gestaltung der Lötstoppmaskenöffnung ist einer der Schlüsselfaktoren für optimale Lötstoppmaskenöffnungseffekte. Während des Designprozesses sollten Faktoren wie Padgröße und -form, Randerweiterung des Lötstoppmaskenmaterials, Abstand zu anderen Komponenten, Routing, Signalintegrität und der Einsatz professioneller PCB-Designtools berücksichtigt werden. Durch die umfassende Berücksichtigung dieser Faktoren können Designer die Genauigkeit und Konsistenz der Lötstoppmaskenöffnungsbereiche sicherstellen und so optimale Lötstoppmaskenöffnungseffekte erzielen. Dies trägt zur Verbesserung von Zuverlässigkeit, Leistung und Produktionseffizienz der Leiterplatte bei.Schlüsselfaktor 2: Auswahl des geeigneten Lötmaskenmaterials

Die Wahl des geeigneten Lötstopplackmaterials ist einer der Schlüsselfaktoren für optimale Lötstopplack-Öffnungseffekte. Verschiedene Lötstopplackmaterialien haben unterschiedliche Eigenschaften und Anwendungsmöglichkeiten. Daher ist es notwendig, das geeignete Material basierend auf den spezifischen Anwendungsanforderungen auszuwählen.Lötstoppmaskenmaterial aus Polyimid (PI):

Polyimid ist ein häufig verwendetes Lötstopplackmaterial mit hervorragender Hochtemperaturbeständigkeit und elektrischen Isolationseigenschaften. Aufgrund seiner hervorragenden chemischen Beständigkeit und mechanischen Festigkeit wird PI-Lötstopplackmaterial typischerweise in hochzuverlässigen Anwendungen eingesetzt, beispielsweise bei Leiterplatten in der Luft- und Raumfahrt sowie im Militärbereich. Darüber hinaus weist PI-Lötstopplackmaterial eine geringe Wasseraufnahme und eine ausgezeichnete Dimensionsstabilität auf, was einen zuverlässigen Lötstopplackschutz unter komplexen Umgebungsbedingungen ermöglicht.Material der lichtempfindlichen Lötmaske (PSR):

Lichtempfindliches Lötstopplackmaterial eignet sich für die schnelle Produktion und hochdichte Leiterplatten. PSR-Material härtet unter UV-Bestrahlung aus und weist eine gute Haftung und Hitzebeständigkeit auf. Es ermöglicht eine dünnere Lötstopplackschicht, wodurch die Padgröße reduziert und die Paddichte erhöht wird. Darüber hinaus weist PSR-Material geringe Rückstände und eine hohe chemische Stabilität auf und eignet sich daher für verschiedene Anwendungsszenarien.Material der wärmehärtenden Lötmaske (TSM):

Duroplastisches Lötstopplackmaterial wird häufig für Lötstopplackanwendungen verwendet, da es eine hervorragende Hochtemperaturbeständigkeit und chemische Stabilität bietet. TSM-Materialien härten bei erhöhten Temperaturen aus und bilden eine harte und verschleißfeste Lötstopplackschicht. Sie verfügen über eine hohe Abziehfestigkeit und mechanische Integrität und schützen die Lötpads effektiv vor äußeren Einflüssen und mechanischen Beschädigungen. TSM-Materialien werden typischerweise in Industrieelektronik und Kommunikationsgeräten eingesetzt und bieten zuverlässigen Lötpadschutz und Langlebigkeit. Bei der Auswahl geeigneter Lötstopplackmaterialien müssen weitere Faktoren wie Kosten, Produktionsprozesse und Umweltanforderungen berücksichtigt werden. Da verschiedene Materialien unterschiedliche Preise und Verarbeitungsanforderungen haben können, ist es notwendig, verschiedene Faktoren abzuwägen, um die beste Wahl zu treffen. Darüber hinaus sollte die Kompatibilität zwischen dem Lötstopplackmaterial und anderen Leiterplattenkomponenten berücksichtigt werden, um die Gesamtleistung und Zuverlässigkeit zu gewährleisten. Die Wahl des geeigneten Lötstopplackmaterials ist einer der Schlüsselfaktoren für die Wirksamkeit der Lötstopplacköffnung. Die Bewertung verschiedener Materialoptionen basierend auf den Anwendungsanforderungen und spezifischen Anforderungen unter Berücksichtigung von Kosten, Leistung und Produktionsanforderungen ist unerlässlich, um die optimale Wirksamkeit und Zuverlässigkeit des Lötstopplacks zu gewährleisten.Schlüsselfaktor 3: Geeignete Oberflächenbehandlung für Lötpads durchführen

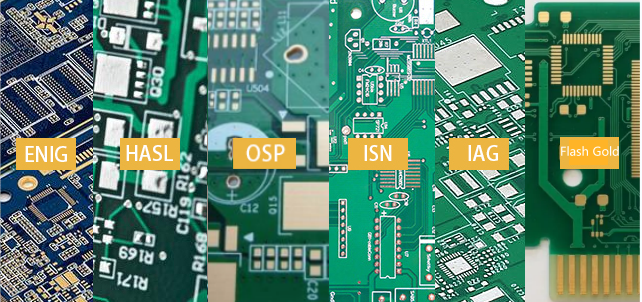

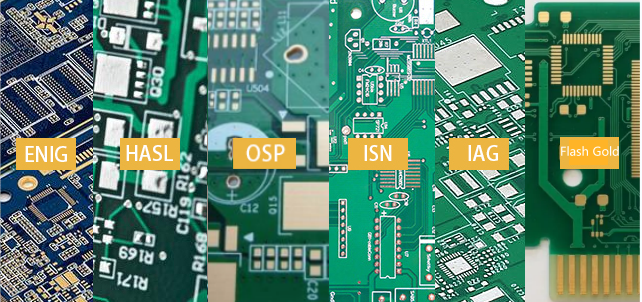

Die Oberflächenbehandlung von Lötpads ist einer der Schlüsselfaktoren für die Wirksamkeit der Lötstoppmaske. Sie beeinflusst direkt die Haftung und Stabilität der Lötstoppmaske und damit die Gesamtqualität und Zuverlässigkeit der Lötpads. Bei der Auswahl geeigneter Oberflächenbehandlungsverfahren für Lötpads müssen Faktoren wie Lötpadmaterial, Prozessanforderungen und Kosteneffizienz berücksichtigt werden. Im Folgenden finden Sie detaillierte Beschreibungen einiger gängiger Oberflächenbehandlungsverfahren für Lötpads.Auswahl von Lötmaskenmaterialien

Vor der Oberflächenbehandlung von Lötpads müssen geeignete Lötstopplackmaterialien ausgewählt werden. Gängige Lötstopplackmaterialien sind Polyimid (PI), lichtempfindlicher Lötstopplack (PSR) und duroplastischer Lötstopplack (TSR). Die verschiedenen Materialien haben unterschiedliche Eigenschaften und Anwendungsgebiete. Polyimid beispielsweise weist eine ausgezeichnete Temperaturbeständigkeit auf und eignet sich für Lötanwendungen in Hochtemperaturumgebungen. Lichtempfindliche Lötstopplackmaterialien eignen sich für Lötstopplacköffnungen, die hochpräzise Muster erfordern. Duroplastische Lötstopplackmaterialien hingegen bieten eine höhere mechanische Festigkeit und chemische Beständigkeit. Die Auswahl des geeigneten Lötstopplackmaterials auf Grundlage der spezifischen Anforderungen ist der erste Schritt zur erfolgreichen Oberflächenbehandlung von Lötpads.Oberflächenbehandlungsmethoden

HASL (Hot Air Solder Leveling) ist ein gängiges Verfahren zur Oberflächenbehandlung von Lötpads. Dabei werden die Pads in geschmolzenes Lot getaucht und anschließend mit einem Luftstrom das überschüssige Lot weggeblasen, wodurch eine ebene Lötpadoberfläche entsteht. HASL ist ein kostengünstiges Verfahren, das sich für die Massenproduktion eignet. Da das Lot jedoch eine Metallschicht auf den Lötpads hinterlässt, können sich Abmessungen und Abstände der Pads ändern. ENIG (Electroless Nickel Immersion Gold) ist ein gängiges Hochleistungsverfahren zur Oberflächenbehandlung von Lötpads. Dabei wird eine Schicht Chemisch-Nickel auf die Oberfläche der Lötpads aufgebracht, gefolgt von einer Goldschicht auf der Chemisch-Nickel-Oberfläche. Dieses Verfahren bietet hervorragende Ebenheit, Korrosionsbeständigkeit und Zuverlässigkeit und eignet sich daher für Anwendungen mit hohen Lötprozessanforderungen. Das ENIG-Verfahren ist jedoch teuer und eignet sich eher für die Klein- bis Mittelserienproduktion und High-End-Anwendungen. OSP (Organic Solderability Preservative) ist ein umweltfreundliches Verfahren zur Oberflächenbehandlung von Lötpads. Dabei bildet sich auf der Oberfläche der Lötpads ein organischer Schutzfilm, der diese vor Oxidation und Korrosion schützt. Das OSP-Verfahren bietet Vorteile wie niedrige Kosten und stabile Lötleistung und eignet sich daher für die Produktion kleiner bis mittlerer Chargen und Einweganwendungen. Mit OSP behandelte Lötpads sind jedoch anfällig für mechanische Kratzer und chemische Korrosion und erfordern daher eine sorgfältige Handhabung und Schutz während des Prozesses.

Kontrolle der Oberflächenbehandlung

Unabhängig von der gewählten Methode zur Oberflächenbehandlung von Lötpads ist die Kontrolle der Parameter und Bedingungen des Oberflächenbehandlungsprozesses entscheidend, um Konsistenz und Stabilität zu gewährleisten. Beispielsweise ist es beim HASL-Verfahren notwendig, die Löttemperatur und die Luftstromgeschwindigkeit zu kontrollieren, um eine gleichmäßige Verteilung des Lots und ein vollständiges Abblasen zu gewährleisten. Beim ENIG-Verfahren ist es wichtig, die Dicke und Gleichmäßigkeit der chemisch abgeschiedenen Nickel- und Goldbeschichtungen zu kontrollieren. Beim OSP-Verfahren ist es unerlässlich, die Dicke und Qualität des Schutzfilms zu kontrollieren. Durch die Einführung strenger Prozesskontroll- und Qualitätsprüfsysteme können die Stabilität und Zuverlässigkeit der Lötpad-Oberflächenbehandlung sichergestellt werden.Schlüsselfaktor 4: Präzise Steuerung des Lötmaskenöffnungsprozesses

Die präzise Steuerung des Lötstoppmaskenöffnungsprozesses ist ein wesentlicher Faktor für die Qualität und Konsistenz der Lötstoppmaskenöffnung auf den Pads. Dieser Schritt umfasst die Kontrolle und Anpassung verschiedener Aspekte, wie z. B. die Gleichmäßigkeit des Lötstoppmaskenmaterialauftrags, die Genauigkeit der Maskenentfernung und die Wärmebehandlungsparameter für die Pads. Einer der wichtigsten Faktoren ist die gleichmäßige Beschichtung. Das Lötstoppmaskenmaterial sollte gleichmäßig und glatt aufgetragen werden und der Größe und Form der Lötpads entsprechen. Ungleichmäßige Beschichtung oder Defekte können zu einer unvollständigen oder übermäßigen Abdeckung der Lötstoppmaske im Bereich der Lötstoppmaskenöffnung führen und so die Qualität der Lötverbindung beeinträchtigen. Daher ist es entscheidend, den gleichmäßigen Auftrag des Lötstoppmaskenmaterials durch Optimierung des Beschichtungsprozesses, Auswahl geeigneter Beschichtungsgeräte und Anpassung der Beschichtungsparameter sicherzustellen. Auch die Abziehgenauigkeit ist ein entscheidender Faktor. Nach dem Auftragen des Lötstoppmaskenmaterials ist ein Abziehen erforderlich, um den Öffnungsbereich zu erzeugen. Die Genauigkeit des Abziehens wirkt sich direkt auf die freiliegende Fläche des Lötpads und die Klarheit der Ränder aus. Zu große oder zu kleine Abziehbereiche können zu einer schlechten Lötung führen und die Lötstelle beeinträchtigen. Daher ist es während des Ablöseprozesses notwendig, die Genauigkeit und Stabilität des Ablösewerkzeugs sicherzustellen und die korrekten Ablöseprozessparameter einzuhalten, um konsistente Ablöseergebnisse zu erzielen. Darüber hinaus müssen die Wärmebehandlungsparameter der Lötpads präzise gesteuert werden. Die Wärmebehandlung umfasst das Vorwärmen und Aushärten der Lötpads. Die Steuerung von Vorwärmtemperatur und -zeit wirkt sich direkt auf die Haftung und Stabilität des Lötstopplackmaterials aus, während die Steuerung von Aushärtetemperatur und -zeit dessen Aushärtungsgrad und Hitzebeständigkeit beeinflusst. Daher ist es während des Wärmebehandlungsprozesses notwendig, die geeigneten Temperatur- und Zeitparameter basierend auf den Eigenschaften des Lötstopplackmaterials und den Fertigungsanforderungen präzise einzustellen und die Stabilität und Konsistenz des Wärmebehandlungsprozesses zu gewährleisten. Um den Lötstopplacköffnungsprozess präzise steuern zu können, sind im Herstellungsprozess fortschrittliche Geräte und Prozessüberwachungstechniken erforderlich. Automatisierte Beschichtungsanlagen und Ablösewerkzeuge sorgen für höhere Genauigkeit und Konsistenz. Darüber hinaus können Echtzeit-Überwachungs- und Feedbacksysteme Prozessparameter zeitnah erkennen und anpassen, um sicherzustellen, dass die Qualität der Lötstopplacköffnung für jedes Pad den Anforderungen entspricht. Zusammenfassend lässt sich sagen, dass die präzise Kontrolle des Lötmaskenöffnungsprozesses einer der Schlüsselfaktoren für eine optimale Wirksamkeit der Lötmaske ist. Durch die Optimierung der Beschichtungsgleichmäßigkeit, die Kontrolle der Ablösegenauigkeit und die genaue Einstellung der thermischen Verarbeitungsparameter können Qualität, Stabilität und Konsistenz der Lötmaskenöffnung sichergestellt werden.Dies sorgt für eine höhere Zuverlässigkeit und Leistung beim Lötprozess während der Leiterplattenherstellung und verbessert somit die Gesamtproduktqualität.Schlüsselfaktor 5: Qualitätsprüfung und -kontrolle

Qualitätskontrolle und -prüfung spielen eine entscheidende Rolle bei der Maximierung der Effektivität der Lötmaskenöffnung auf Leiterplatten. Durch die Durchführung einer strengen Prüfung und Kontrolle der Lötmaskenöffnung können Stabilität und Konsistenz der Produktqualität sichergestellt werden. Im Folgenden werden einige häufig verwendete Methoden zur Qualitätskontrolle und -prüfung detailliert beschrieben. Sichtprüfung: Die Sichtprüfung ist eine der gängigsten und einfachsten Prüfmethoden. Dabei wird die Abdeckung der Lötmaskenöffnung auf den Pads visuell beobachtet, um nach Defekten, Delamination oder Bereichen mit unvollständiger Abdeckung zu suchen. Für eine detailliertere Untersuchung können Mitarbeiter eine Lupe oder ein Mikroskop verwenden. Mit dieser Methode lassen sich offensichtliche Probleme schnell erkennen, kleinere Defekte sind jedoch möglicherweise nicht erkennbar.

Röntgeninspektion: Die Röntgeninspektion liefert detailliertere und genauere Informationen über Lötstoppmaskenöffnungen. Mithilfe von Röntgengeräten können Laminierungsstatus, Beschichtungsdicke und Ablösezustand der Lötstoppmaskenöffnung beobachtet werden. Dieses zerstörungsfreie Prüfverfahren erkennt kleine Defekte und Unregelmäßigkeiten und liefert hochauflösende Bilder zur Analyse und Auswertung. Prüfung der Abzugsfestigkeit: Die Prüfung der Abzugsfestigkeit ist einer der wichtigsten Indikatoren zur Beurteilung der Qualität von Lötstoppmaskenöffnungen. Bei dieser Prüfmethode wird Kraft angewendet, um die Haftfestigkeit zwischen dem Lötstoppmaskenmaterial und den Pads zu messen. Mit einem speziellen Prüfgerät wird schrittweise Kraft auf die Pads ausgeübt, und die zum Ablösen des Lötstoppmaskenmaterials erforderliche Kraft wird aufgezeichnet. Eine höhere Abzugsfestigkeit weist auf eine gute Haftung zwischen dem Lötstoppmaskenmaterial und den Pads hin und gewährleistet so eine stabile Qualität. Zusätzlich zu diesen spezifischen Prüfmethoden ist ein umfassendes Qualitätskontrollsystem erforderlich, um die Konsistenz und Stabilität der Lötstoppmaskenöffnungen sicherzustellen. Dazu gehören die Entwicklung klarer Prozessspezifikationen und -standards, die Schulung des Personals zur Gewährleistung der Betriebskonsistenz und die Einrichtung eines nachvollziehbaren Aufzeichnungs- und Dokumentationssystems. Im Rahmen der Qualitätskontrolle ist es zudem notwendig, Daten zeitnah zu erfassen und zu analysieren sowie wichtige Kennzahlen und Trends während des Produktionsprozesses zu überwachen. Durch statistische Analysen und Data-Mining-Techniken können potenzielle Probleme und Verbesserungsmöglichkeiten identifiziert und entsprechende Korrekturmaßnahmen umgesetzt werden. Darüber hinaus ist die enge Kommunikation und Zusammenarbeit mit Lieferanten und Partnern ein wichtiger Aspekt der Qualitätskontrolle. Der Aufbau enger Kooperationsbeziehungen stellt sicher, dass Qualitätsstandards und -anforderungen in jeder Phase der Lieferkette eingehalten werden, was Produktkonsistenz und -zuverlässigkeit gewährleistet. Die Maximierung des Lötstoppeffekts auf PCB-Pads ist ein wichtiger Faktor für die Zuverlässigkeit der Leiterplatte. Durch die Gestaltung präziser Bereiche für Lötstoppöffnungen, die Auswahl geeigneter Lötstopplackmaterialien, eine entsprechende Oberflächenbehandlung der Pads, eine präzise Prozesskontrolle und eine strenge Qualitätskontrolle können wir die Qualität und Stabilität der Lötstoppöffnungen sicherstellen. Die Berücksichtigung dieser Schlüsselfaktoren und Best Practices im Leiterplattenherstellungsprozess kann die Produktleistung, Zuverlässigkeit und Produktionseffizienz verbessern und so verschiedene Anwendungsanforderungen erfüllen.

Erleben Sie erstklassigen PCB-Support mit SprintPCB. Verlassen Sie sich bei Ihrer Leiterplattenfertigung auf SprintPCB, das führende Hightech-Unternehmen. Unsere Komplettlösungen für Kunden weltweit gewährleisten einen reibungslosen Ablauf zu wettbewerbsfähigen Preisen. Optimieren Sie Ihre Abläufe und kontaktieren Sie uns jetzt, um die vielfältigen Möglichkeiten zu entdecken, wie wir Ihr Unternehmen unterstützen können.