2023-07-03Reporter: SprintPCB

In der modernen Elektronikindustrie ist die Lieferzeit von Leiterplatten eine entscheidende Herausforderung. Mit fortschreitender Technologie und zunehmendem Wettbewerb auf dem Markt ist die Nachfrage nach hochwertigen Leiterplattenprodukten immer dringlicher geworden. Diese Herausforderung ist besonders im Bereich komplexer Leiterplattendesigns von Bedeutung. Kunden erwarten, fertige, komplexe Leiterplatten in kürzester Zeit zu erhalten, um den wachsenden Marktanforderungen und den sich schnell entwickelnden innovativen Designs gerecht zu werden.

Daher stehen wir vor einer entscheidenden Frage: Können komplexe Leiterplatten in 7 Tagen oder weniger geliefert werden? Dieser Artikel befasst sich eingehend mit den Herausforderungen der Leiterplattenlieferung und liefert anhand von Beispielen aus der Praxis faktische Belege. Wir untersuchen mögliche Lösungen und innovative Technologien, die eine schnellere, effizientere und zuverlässigere Leiterplattenlieferung ermöglichen. Egal, ob Sie ein Unternehmen mit Zeitdruck sind oder sich für Leiterplattenlieferzeiten interessieren, dieser Artikel bietet Ihnen wertvolle Einblicke und praktische Ratschläge. Lassen Sie uns die Möglichkeiten der Lieferung komplexer Leiterplatten innerhalb enger Zeitvorgaben untersuchen.

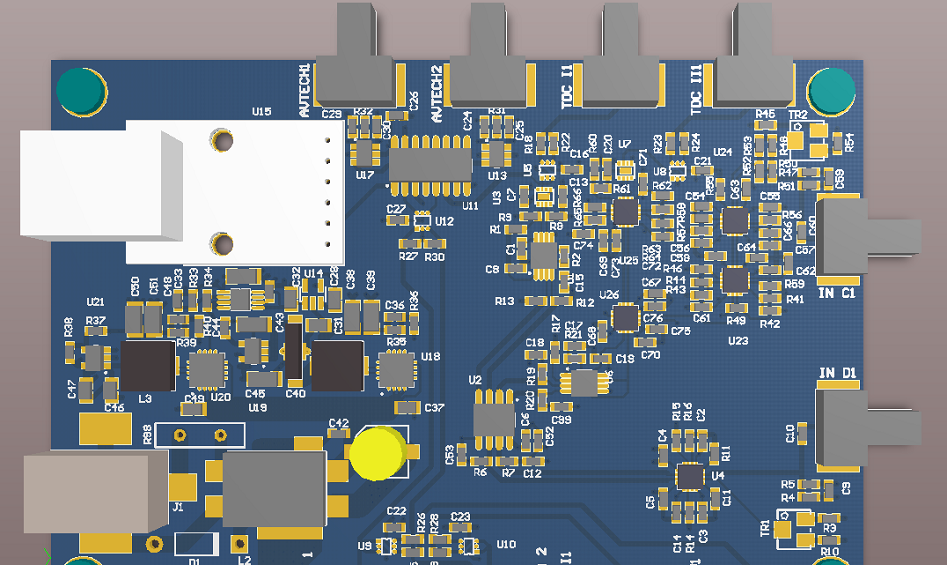

Komplexe Leiterplattendesigns sind mit zahlreichen Herausforderungen verbunden, die von Designern und Herstellern den Einsatz spezieller Strategien und Techniken erfordern. Komplexe Leiterplatten bestehen häufig aus mehreren Lagen. Im Vergleich zu herkömmlichen doppelseitigen oder vierlagigen Leiterplatten weisen mehrlagige Leiterplatten eine komplexere Struktur auf, um mehr Signale und Stromversorgungsebenen unterzubringen. Solche Designs stellen Herausforderungen an Verdrahtung und Layout dar, da sie eine höhere Verdrahtungsdichte und mehr Zwischenlagenverbindungen erfordern. Komplexe Leiterplatten erfordern zudem häufig ein hochdichtes Routing. Da elektronische Geräte immer kleiner, leichter und leistungsfähiger werden, steigt der Bedarf an einer dichten Bauteilplatzierung auf Leiterplatten. Dies führt zu komplexeren Routing-Aufgaben, darunter feine Linienbreiten, geringe Abstände und Komponenten mit winzigen Gehäusen. Diese Anforderungen erhöhen die Komplexität und den Schwierigkeitsgrad des Routing-Prozesses und erhöhen gleichzeitig das Problempotenzial während der Design- und Fertigungsphase. Die Nachfrage nach komplexen Leiterplatten hängt zudem vom Anwendungsbereich ab. Beispielsweise steigen die Anforderungen an Leiterplatten in Bereichen wie Telekommunikationsgeräten, medizinischen Geräten und der industriellen Automatisierung. In Telekommunikationsgeräten sind Hochgeschwindigkeitsdatenübertragung und stabile Signalintegrität gefragt. Medizinische Geräte erfordern möglicherweise den Umgang mit präzisen Sensoren und komplexen Steuerschaltungen. Industrielle Automatisierungssysteme müssen rauen Umgebungsbedingungen standhalten und gleichzeitig zuverlässig und stabil bleiben. Diese Anforderungen erfordern komplexe Leiterplattendesigns und erhöhen gleichzeitig den Zeitdruck. Um diesen Herausforderungen und Anforderungen gerecht zu werden, müssen Designer und Hersteller eine Reihe von Strategien und Technologien einsetzen, um den Design- und Herstellungsprozess komplexer Leiterplatten zu optimieren. Dies kann den Einsatz fortschrittlicher Designsoftware und -tools zur Unterstützung von Mehrschichtdesigns und hochdichtem Routing beinhalten. Darüber hinaus gewährleisten Signalintegritätsanalysen und ein Design zur elektromagnetischen Verträglichkeit die Zuverlässigkeit und Leistung der Schaltungen. Enge Zusammenarbeit und Kommunikation sind zudem entscheidend, um potenzielle Probleme frühzeitig zu erkennen und zu lösen.

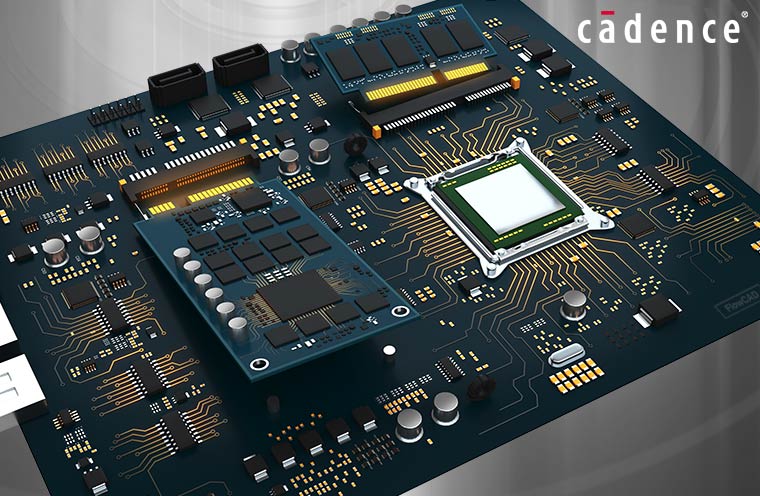

Moderne PCB-Designsoftware wie Altium Designer, Cadence Allegro und Mentor Graphics PADS bietet beispielsweise leistungsstarke Funktionen und benutzerfreundliche Oberflächen, die Designern helfen, in komplexen PCB-Designprozessen effizienter zu arbeiten. Diese Softwarelösungen bieten erweiterte Layout- und Routing-Tools, die automatisch Regelprüfungen, Signalintegritätsanalysen und Validierungen der elektromagnetischen Verträglichkeit durchführen, um die Genauigkeit und Zuverlässigkeit des Designs zu gewährleisten.

Ein weiteres Beispiel sind Simulationstools wie SPICE-Simulatoren und Software zur elektromagnetischen Hochfrequenzsimulation. Diese Tools können die Leistung und das Verhalten von Schaltungen simulieren und Designern helfen, potenzielle Probleme während der Entwurfsphase zu erkennen und zu beheben. Durch Simulationen der Signalintegrität und elektromagnetischen Verträglichkeit können Designer Faktoren, die Signalverzerrungen, Übersprechen oder Interferenzen verursachen können, vorhersagen und korrigieren und so die Leistung und Zuverlässigkeit des PCB-Designs verbessern. Darüber hinaus unterstützen fortschrittliche PCB-Designtools auch 3D-Layout und Gehäusedesign. Designer können 3D-CAD-Tools verwenden, um das Layout der Leiterplatte zu visualisieren und so eine präzise Komponentenplatzierung und Raumausnutzung sicherzustellen. Gleichzeitig ermöglichen Gehäusebibliotheken und -editoren den Designern die Auswahl und Anpassung von Gehäusen, die für komplexe Leiterplatten geeignet sind und den Anforderungen an hochdichtes Routing und Miniaturisierung gerecht werden.

Bei der anspruchsvollen Leiterplattenlieferung ist die Optimierung des Leiterplattendesigns ein entscheidender Schritt, der die Lieferzeit deutlich verkürzen und die Produktionseffizienz steigern kann. Hier sind einige effektive Methoden und Vorgehensweisen, die den Leiterplattendesign- und -lieferprozess beschleunigen können. Erstens ist eine sinnvolle Layoutplanung entscheidend. Durch sorgfältige Planung der Bauteilplatzierung und der Routing-Pfade lassen sich Signalstörungen und elektromagnetische Störungen reduzieren, was den Bedarf an späterer Fehlerbehebung und Reparatur verringert. Beispielsweise werden beim Leiterplattendesign für die Hochgeschwindigkeitssignalübertragung wichtige Signalleitungen auf kurzen und direkten Pfaden verlegt, um Übertragungsverzögerungen und Signalverzerrungen zu reduzieren. Durch die Optimierung des Layouts kann auch die physische Größe der Leiterplatte reduziert und so die Herstellungskosten und der Materialabfall gesenkt werden. Zweitens ist die Durchführung einer Signalintegritätsanalyse ein wichtiger Schritt zur Gewährleistung eines hochwertigen Designs. Mit professioneller Leiterplattendesignsoftware und Simulationstools ist es möglich, die Schaltungsleistung zu simulieren und zu bewerten sowie potenzielle Signalintegritätsprobleme wie Reflexionen, Übersprechen und Zeitversatz zu erkennen. Durch frühzeitiges Erkennen und Beheben dieser Probleme kann der Bedarf an Nacharbeiten und Reparaturen reduziert und die Lieferzeiten verkürzt werden. Darüber hinaus ist die elektromagnetische Verträglichkeit (EMV) ein wichtiger Aspekt bei der Optimierung des Leiterplattendesigns. Maßnahmen wie eine sinnvolle Erdungskabelführung, Stromfilterung und Abschirmtechnologie können elektromagnetische Strahlung und Empfindlichkeitsprobleme wirksam reduzieren und den normalen Betrieb der Leiterplatte in elektromagnetischen Umgebungen sicherstellen. Ein optimiertes EMV-Design kann den Zeitaufwand für spätere Fehlerbehebung und Reparaturen verkürzen und gleichzeitig die Produktzuverlässigkeit und -konformität verbessern. Ein praktisches Beispiel belegt die Wirksamkeit dieser Optimierungsmethoden. Ein Hersteller von Kommunikationsgeräten benötigte schnell eine Leiterplatte für ein drahtloses Hochfrequenzkommunikationsmodul. Durch optimiertes Layout und Signalintegritätsanalyse konnte das Designteam Signalübertragungsverzögerungen und Rauschstörungen reduzieren und so die Leistung des Moduls verbessern. Gleichzeitig wurde professionelle EMV-Designtechnologie eingesetzt, um den stabilen Betrieb des Moduls in elektromagnetischen Umgebungen sicherzustellen. Dank dieser Optimierungsmaßnahmen kann der Hersteller hochwertige Leiterplattenmodule erfolgreich produzieren und innerhalb enger Lieferfristen liefern. Durch optimiertes Leiterplattendesign, rationale Layoutplanung, Signalintegritätsanalyse und elektromagnetisches Verträglichkeitsdesign kann der Zeitaufwand für Designüberarbeitung und Reparaturen erheblich reduziert und so die Lieferzeit der Leiterplatte verkürzt werden. Diese Vorgehensweisen verbessern nicht nur die Leistung und Zuverlässigkeit von Leiterplatten, sondern helfen den Herstellern auch dabei, neue Produkte schneller auf den Markt zu bringen und die Kundenanforderungen in einem hart umkämpften Markt zu erfüllen.

Zusammenarbeit und Lieferkettenoptimierung spielen eine Schlüsselrolle für einen effizienten Leiterplattenlieferprozess. Durch die enge Zusammenarbeit mit Lieferanten, Herstellern und Bestückern kann die Synergie aller Beteiligten sichergestellt werden, um die Produktionseffizienz und Liefergeschwindigkeit zu maximieren. Erstens ist die Zusammenarbeit mit Lieferanten entscheidend für die Beschaffung hochwertiger Leiterplattenmaterialien. Eine stabile Zusammenarbeit mit Lieferanten und die rechtzeitige Kommunikation von Spezifikationen, Lieferzeit und benötigter Materialmenge können Verzögerungen und Qualitätsprobleme vermeiden. Darüber hinaus kann die Weitergabe von Projektanforderungen und technischen Spezifikationen an Lieferanten zu präziseren Angeboten und Lieferzusagen führen und so die Produktionsplanung optimieren. Zweitens ist die Zusammenarbeit mit Herstellern entscheidend für einen effizienten Ablauf der Leiterplattenherstellung. Die frühzeitige Kommunikation von Design- und Layoutanforderungen an die Hersteller kann potenzielle Fertigungsprobleme vermeiden und Machbarkeitsbewertungen vor der Fertigung ermöglichen. Darüber hinaus kann die Weitergabe von Designdateien und detaillierten Prozessanforderungen an die Hersteller sicherstellen, dass die Leiterplattenherstellung erwartungsgemäß abläuft, wodurch Anpassungen und Reparaturen reduziert und die Lieferzeiten verkürzt werden. Schließlich ist die Zusammenarbeit mit dem Bestücker entscheidend für einen reibungslosen Leiterplattenmontage- und -testprozess. Durch die Weitergabe der Designdateien und Montageanforderungen an den Bestücker wird sichergestellt, dass das Leiterplattenlayout den Montageanforderungen entspricht und mögliche Probleme im Vorfeld gelöst werden. Darüber hinaus kann die rechtzeitige Kommunikation von Anforderungen und Zeitplänen für Montage und Prüfung die Produktionsplanung koordinieren und die pünktliche Lieferung der bestückten Leiterplatten sicherstellen. Ein erfolgreiches Beispiel hierfür ist ein Unternehmen, das angesichts dringender Lieferanforderungen eine enge Zusammenarbeit mit seinen Lieferkettenpartnern aufgebaut hat. Durch regelmäßige Besprechungen und Kommunikation können wichtige Materialien von Lieferanten zeitnah bezogen und gemeinsam mit den Herstellern Design- und Fertigungsprobleme gelöst werden. Die enge Zusammenarbeit mit den Bestückern gewährleistet zudem eine effiziente Leiterplattenmontage und -prüfung. So konnten die Produktion und Lieferung der komplexen Leiterplatten in kurzer Zeit abgeschlossen werden. Durch die Zusammenarbeit und Optimierung der Lieferkette werden durch effiziente Kommunikation und Koordination zwischen allen Beteiligten Zeitverzögerungen reduziert, Fehler und Doppelarbeit vermieden und die Zuverlässigkeit und Geschwindigkeit des gesamten Leiterplattenlieferprozesses erhöht. Dieses kollaborative Modell schafft effizientere und nachhaltigere Lieferlösungen für die Leiterplattenindustrie und fördert so deren Entwicklung und Innovation.

Bei Herausforderungen bei der Leiterplattenlieferung können bewährte Verfahren helfen, den Zeitdruck besser zu bewältigen und die Liefereffizienz zu verbessern. Zunächst ist es wichtig, einen effizienten Projektmanagementprozess zu etablieren. Dazu gehört, dass das Projektteam über klare Kommunikationswege, definierte Meilensteine und Lieferzeiten sowie eine angemessene Ressourcenzuweisung verfügt. Durch effektives Projektmanagement lassen sich Lieferverzögerungen und Fehler minimieren.

Zweitens ist der Einsatz moderner Fertigungs- und Prüfanlagen der Schlüssel zur Verkürzung der Lieferzeiten. Dank des kontinuierlichen technologischen Fortschritts ermöglichen moderne Fertigungsanlagen eine schnellere Produktion und höhere Produktionskapazitäten. Automatisierte Produktionslinien und moderne Prüfanlagen reduzieren menschliche Fehler und verbessern die Präzision und Effizienz von Fertigung und Montage. Darüber hinaus kann durch die Implementierung eines Qualitätskontroll- und Inspektionsprozesses sichergestellt werden, dass die gelieferten Leiterplatten hohen Qualitätsstandards entsprechen. Ein weiterer wichtiger Schritt ist der Aufbau eines professionellen technischen Teams. Fachwissen und Fähigkeiten im Bereich Leiterplattendesign und -herstellung sind unerlässlich, um komplexe Leiterplatten schnell und präzise zu liefern. Kontinuierliche Schulungs- und Lernprogramme helfen dem technischen Team, auf dem neuesten Stand der Design- und Fertigungstechniken zu bleiben. Gleichzeitig kann die Förderung der Zusammenarbeit und des Wissensaustauschs zwischen den Teammitgliedern den Problemlösungs- und Entscheidungsprozess beschleunigen und so die Liefereffizienz weiter verbessern. Neben Best Practices bieten auch zukünftige Entwicklungstrends weitere Chancen und Herausforderungen für die Leiterplattenlieferung. Ein vielversprechender Trend ist der Einsatz von Augmented Reality (AR) in der Leiterplattenfertigung. Durch den Einsatz von AR-Technologie kann das Fertigungspersonal Layout, Bestückung und Anschlussinformationen von Leiterplatten in Echtzeit über Head-Mounted-Displays oder Smartphone-Apps einsehen. Dies erhöht die Genauigkeit und Geschwindigkeit der Produktion und reduziert menschliche Fehler. Darüber hinaus werden sich weitere Fortschritte in der Automatisierung positiv auf die Leiterplattenlieferung auswirken. Mit der Entwicklung von maschinellem Lernen und künstlicher Intelligenz können mehr Fertigungsprozesse automatisiert und intelligent gestaltet werden, wodurch menschliche Eingriffe reduziert und die Lieferung beschleunigt werden. Beispielsweise können automatisierte Teileinspektions- und Qualitätskontrollsysteme Fertigungsprobleme schnell erkennen und beheben, was die Gesamteffizienz der Lieferung verbessert. Obwohl die Lieferung komplexer Leiterplatten in 7 Tagen oder weniger nach wie vor eine Herausforderung darstellt, nähern wir uns diesem Ziel durch optimierte Designs, den Einsatz von Rapid-Manufacturing-Techniken sowie kollaborative Zusammenarbeit und Lieferkettenoptimierung. Durch kontinuierliche Anstrengungen und Innovationen wird erwartet, dass wir hochwertige, komplexe Leiterplatten in kürzerer Zeit liefern und so die Entwicklung und Innovation der Elektronikindustrie vorantreiben.

Kundendienst