2023-06-30Reporter: SprintPCB

Die Technologie der gedruckten Elektronik ist ein innovatives Verfahren, mit dem elektronische Funktionen direkt auf ein Substrat gedruckt werden können. Dabei kommen spezielle Druckgeräte und leitfähige Tinten zum Einsatz, um Schaltkreise und Komponenten in einem dem herkömmlichen Druckverfahren ähnlichen Verfahren auf dem Substrat zu erzeugen. Dieser Ansatz vereinfacht den Herstellungsprozess, reduziert Montageschritte und steigert die Produktionseffizienz. Im Vergleich zu herkömmlichen Herstellungsverfahren für elektronische Komponenten und Produkte, die durch komplexe Abläufe, erheblichen Materialabfall, hohe Anlageninvestitionen und Umweltbelastung gekennzeichnet sind, erweist sich die Technologie der gedruckten Elektronik aufgrund ihrer einfachen Produktionsprozesse und des geringeren Materialverbrauchs als ideale Lösung. Sie ermöglicht eine großflächige, leichte, flexible und kostengünstige Fertigung. Darüber hinaus kann die gedruckte Elektronik als Druckverfahren bei Raumtemperatur den Energieverbrauch deutlich senken und die Verwendung flexibler Materialien wie kostengünstiger Kunststofffolien, Papier und Textilien als Substrate ermöglichen, selbst bei geringerer Hitzebeständigkeit. Als umweltfreundliche Fertigungstechnologie löst sie zudem die Probleme chemischer Ätzprozesse und der Entsorgung von Abwasser. Durch die Verwendung organischer Funktionsmaterialien und Substrate mit hervorragender biologischer Abbaubarkeit löst sie das Problem der Umweltverschmutzung durch elektronische Produkte grundlegend. Daher gilt die Technologie der gedruckten Elektronik allgemein als revolutionäre Lösung für die Entwicklung der Elektronikindustrie. Ein wichtiger technologischer Aspekt der gedruckten Elektronik ist der Einsatz leitfähiger Tinten. Leitfähige Tinten sind typischerweise funktionale Tinten mit Leitfähigkeit. Es gibt zwei Haupttypen leitfähiger Tinten: intrinsisch leitfähige Tinten, die leitfähige Polymere verwenden, und dotierte leitfähige Tinten, die leitfähige Partikel enthalten. Dotierte leitfähige Tinten bestehen aus leitfähigen Füllstoffen, Bindemitteln, Lösungsmitteln und Additiven. Die Auswahl der leitfähigen Füllstoffe richtet sich nach den spezifischen Anforderungen des Endprodukts und kann verschiedene Partikeltypen mit unterschiedlichen Leitfähigkeitseigenschaften umfassen, wie z. B. metallbasierte Partikel, kohlenstoffbasierte Materialien und Metalloxidpartikel. Die Verarbeitung und Formulierung dieser Partikel erfordert häufig die Entwicklung von Nanotechnologie, beispielsweise bei den von uns hauptsächlich eingesetzten metallbasierten leitfähigen Pasten, die nanosilberbeschichtete Kupferpartikel als leitfähigen Füllstoff verwenden und mit verschiedenen Nanomaterial-Herstellungsverfahren verarbeitet werden. Bei der Entwicklung gedruckter Elektronik spielen Innovation und Optimierung leitfähiger Tinten eine entscheidende Rolle. Sie bieten nicht nur zuverlässige Leitfähigkeit, sondern berücksichtigen auch Anforderungen wie Kompatibilität, Haftung und Stabilität mit Substraten. Mit der kontinuierlichen Weiterentwicklung der Technologie für gedruckte Elektronik, der Forschung, Entwicklung,und die Anwendung leitfähiger Tinten wird der Elektronikfertigungsindustrie mehr Möglichkeiten und Durchbrüche bringen.

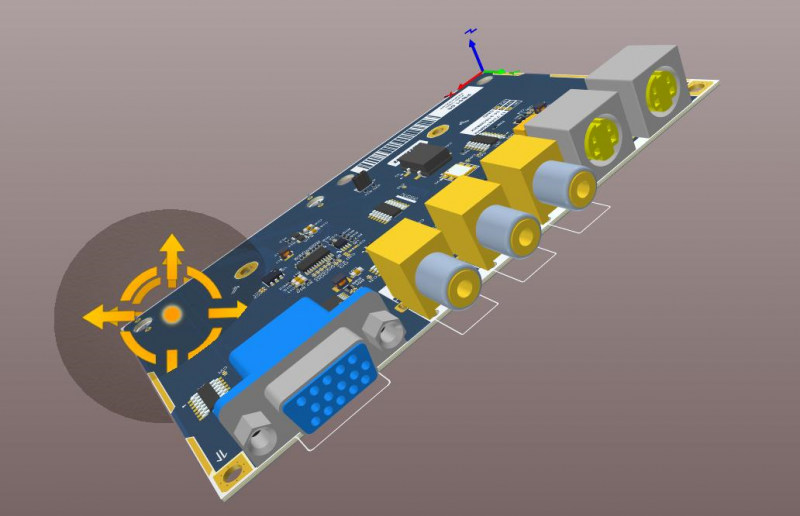

Die Anwendung der 3D-Drucktechnologie in der Leiterplattenfertigung schreitet rasant voran. Die Anfänge reichen bis in die 1980er Jahre zurück und sind mit der Weiterentwicklung der 3D-Drucktechniken Realität geworden. Diese Methode ermöglicht den direkten Druck von Schaltkreisen und Komponenten im dreidimensionalen Raum und bietet so mehr Freiheitsgrade und Designflexibilität. Die 3D-Drucktechnologie, auch als additive Fertigung bekannt, ermöglicht den Herstellungsprozess durch den schichtweisen Aufbau physischer Objekte. Mit speziellen 3D-Druckgeräten und -materialien können digitale Modelle in greifbare, physische Produkte verwandelt werden. Im Vergleich zu herkömmlichen Methoden der Direktbearbeitung und des Schneidens hat die 3D-Drucktechnologie die Elektronikfertigung grundlegend verändert. Erstens vereinfacht die 3D-Drucktechnologie den Herstellungsprozess. Herkömmliche Fertigungsprozesse beinhalten komplexe Bearbeitungsschritte und Werkzeuge, während die 3D-Drucktechnologie digitale Designdateien direkt in greifbare, physische Produkte umwandelt. Dadurch entfallen umständliche Prozessanpassungen und Fertigungsvorbereitungszeiten. Dies verkürzt den Produktentwicklungszyklus erheblich und verbessert die Produktionseffizienz. Zweitens bietet die 3D-Drucktechnologie ein hohes Maß an Designfreiheit. Sie ermöglicht eine hochgradig kundenspezifische Produktion durch die Erstellung komplexer Strukturen und Formen basierend auf spezifischen Anforderungen. Herkömmliche Fertigungsmethoden sind durch Werkzeugmaschinen und Prozessbeschränkungen eingeschränkt. Die 3D-Drucktechnologie hingegen überwindet diese Einschränkungen und bietet Designern einen größeren kreativen Spielraum. Darüber hinaus ermöglicht die 3D-Drucktechnologie eine präzise Materialnutzung und minimiert Abfall. Herkömmliche Fertigungsmethoden erfordern oft einen erheblichen Materialverbrauch für die Verarbeitung und den Zuschnitt. Die 3D-Drucktechnologie hingegen ermöglicht eine präzise Materialnutzung basierend auf den Designanforderungen und reduziert so Materialabfall und Kosten. Vor allem aber bietet die 3D-Drucktechnologie eine Plattform für Innovation und Rapid Prototyping. Sie ermöglicht schnelle Designiterationen, sodass Designer Designs durch den Druck mehrerer Prototypenversionen schnell validieren und verbessern können. Dies ist entscheidend für den Entwicklungs- und Optimierungsprozess elektronischer Produkte. Die additive Fertigung, auch bekannt als 3D-Druck, hat die traditionellen Methoden der Elektronikfertigung revolutioniert, indem sie optimierte Fertigungsprozesse, hochgradig anpassbare Designs, präzise Materialnutzung sowie die Vorteile von Innovation und Rapid Prototyping bietet. Sie hat ein neues Fertigungsparadigma in der Elektronikindustrie eingeführt, das die Produktentwicklung beschleunigt und neue Innovationsmöglichkeiten eröffnet.

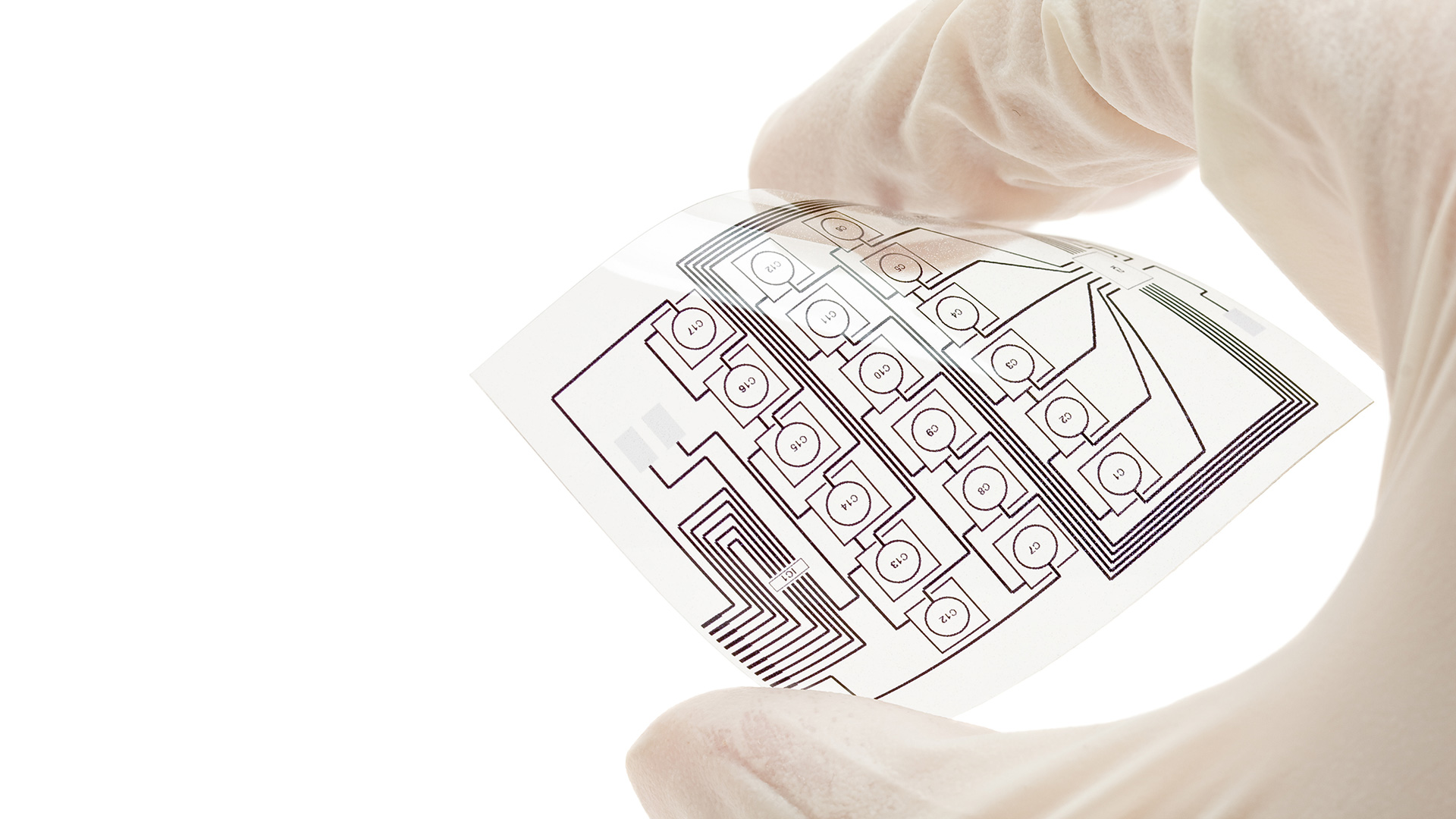

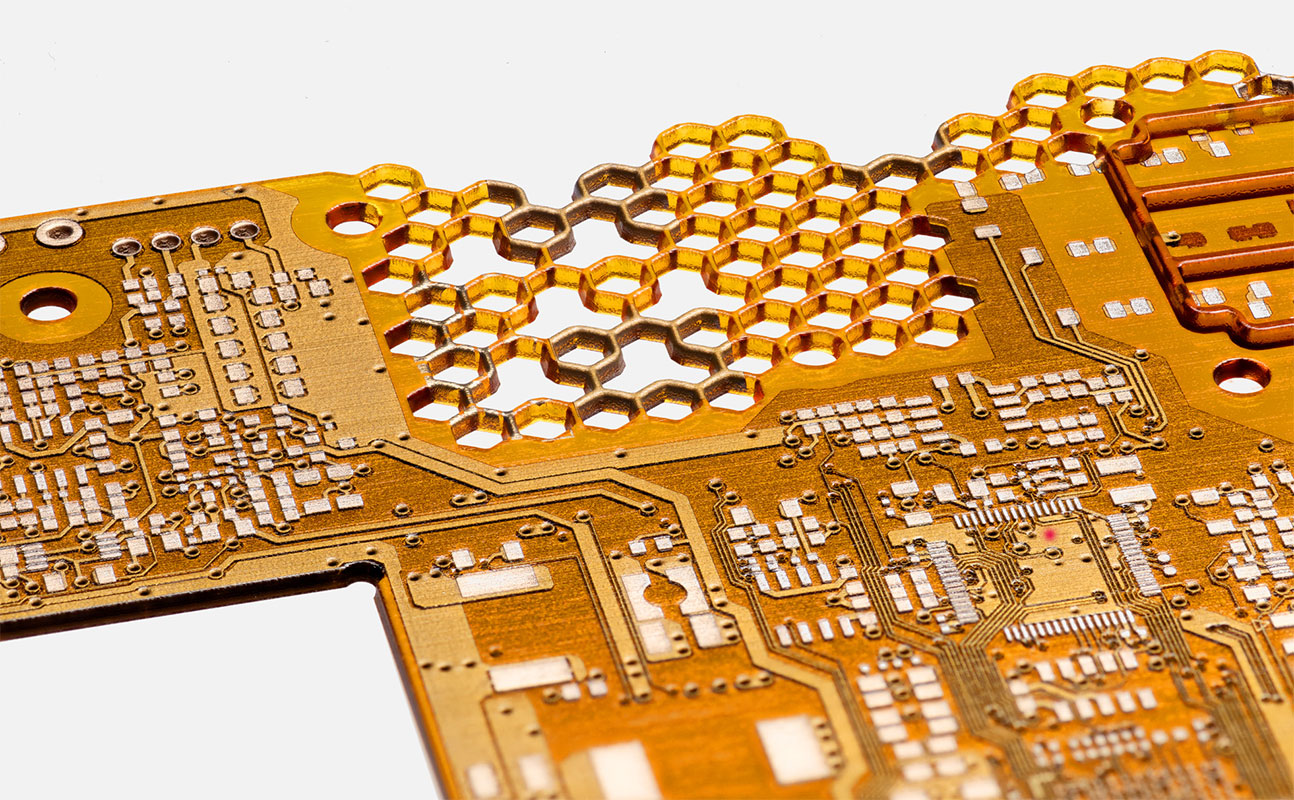

Die Technologie der flexiblen Elektronik entstand in den 1990er Jahren und wurde durch Fortschritte bei flexiblen Materialien und Herstellungsverfahren stark vorangetrieben. Dabei werden elektronische Komponenten auf flexiblen Substraten hergestellt, wodurch sie bieg- und dehnbar werden. Dieser Ansatz hat die Form und die Anwendungsmöglichkeiten von Leiterplatten revolutioniert und neue Innovationsmöglichkeiten geschaffen. Die flexible Elektroniktechnologie ist ein innovatives Fertigungsverfahren, das elektronischen Produkten Flexibilität, Biegsamkeit und geringes Gewicht verleiht. Im Vergleich zu herkömmlichen starren elektronischen Geräten bietet sie zahlreiche einzigartige Vorteile und Anwendungsmöglichkeiten. Erstens ermöglicht sie die normale Funktion elektronischer Geräte auch bei Biegung, Krümmung oder Verformung. Dadurch eignen sie sich für verschiedene Anwendungen, die eine Anpassung an komplexe Formen oder Oberflächen erfordern, wie z. B. tragbare Geräte, intelligente Kleidung, flexible Displays und mehr. Durch die Verwendung flexibler Substrate und Komponenten weisen flexible elektronische Produkte eine hervorragende mechanische Belastbarkeit und Anpassungsfähigkeit auf. Zweitens bietet die flexible Elektroniktechnologie den Vorteil, leicht und kompakt zu sein. Im Vergleich zu herkömmlichen starren elektronischen Produkten zeichnen sich flexible elektronische Produkte durch geringeres Gewicht und geringere Größe aus. Dadurch eignen sie sich hervorragend für eine Vielzahl von Anwendungen in Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Gesundheitswesen und der Mobilgeräteindustrie. Das leichte Design flexibler Elektronik ermöglicht eine verbesserte Tragbarkeit und Flexibilität der Produkte. Darüber hinaus bietet die Technologie flexibler Elektronik Vorteile in Bezug auf Skalierbarkeit und hohe Produktionseffizienz. Durch den Einsatz effizienter Fertigungsverfahren wie Drucken, Beschichten und Laserbearbeitung ist eine kostengünstige Produktion flexibler Elektronikprodukte in großem Maßstab möglich. Im Vergleich zu herkömmlichen Fertigungsverfahren für starre Elektronik reduziert die Technologie flexibler Elektronik Materialabfall und Prozesskomplexität und verbessert so die Produktionseffizienz und senkt die Kosten. Vor allem bietet die Technologie flexibler Elektronik enorme Möglichkeiten für Innovation und Multifunktionalität. Durch die Integration flexibler Substrate und fortschrittlicher elektronischer Komponenten lassen sich vielfältige Funktionalitäten realisieren, darunter biegsame Sensoren, rollbare Batterien und flexible Schaltungen. Dies eröffnet enorme Möglichkeiten für die Erschließung neuer Anwendungen und Märkte, von intelligenter Gesundheitsversorgung über intelligente Mobilität bis hin zum Internet der Dinge (IoT) und tragbaren Technologien. Insgesamt stellt die Technologie flexibler Elektronik einen bedeutenden Durchbruch in der Elektronikfertigung dar. Sie verleiht elektronischen Produkten nicht nur Flexibilität und Biegsamkeit, sondern bietet auch Vorteile in Bezug auf geringes Gewicht, Skalierbarkeit und effiziente Produktion. Mit weiteren technologischen FortschrittenDie flexible Elektroniktechnologie wird in verschiedenen Bereichen noch mehr Innovationen und Veränderungen hervorbringen.

Die Nanodrucktechnologie entstand im frühen 21. Jahrhundert und wurde mit der Entwicklung von Fertigungsverfahren für die Nanopräzision weiterentwickelt. Dieses Verfahren nutzt Präzisionsdrucktechniken im Nanobereich, um winzige Schaltkreise und Strukturen auf Leiterplatten herzustellen und so miniaturisierte und leistungsstarke elektronische Geräte zu ermöglichen. Die Nanodrucktechnologie ist ein revolutionäres Fertigungsverfahren, das die Präzisionssteuerung im Nanobereich nutzt, um eine präzise Verarbeitung und Montage von Materialien zu erreichen. Sie druckt Muster oder Strukturen im Nanobereich direkt auf Substrate und eröffnet so neue Möglichkeiten für verschiedene Anwendungen in unterschiedlichen Bereichen. Erstens bietet die Nanodrucktechnologie die Vorteile hoher Präzision und Auflösung. Durch den Einsatz von Nanodruckköpfen und präzisen Steuerungssystemen kann die genaue Replikation winziger Größen und komplexer Strukturen auf Substraten erreicht werden. Dies macht die Nanodrucktechnologie in Bereichen wie Optoelektronik, Mikroelektronik, Biomedizin und Sensorik vielseitig einsetzbar. Sie bietet ein effektives Fertigungsverfahren für die Produktion hochauflösender Displays, Mikroschaltkreise, Nanosensoren und anderer Produkte. Zweitens zeichnet sich die Nanodrucktechnologie durch hohe Effizienz und Skalierbarkeit aus. Im Vergleich zu herkömmlichen Fertigungsmethoden ermöglicht die Nanodrucktechnologie eine groß angelegte, schnelle und kostengünstige Produktion. Sie nutzt Hochgeschwindigkeitsdruckverfahren und fortschrittliche Materialzufuhrsysteme, die eine schnelle Replikation und Herstellung von Nanomustern ermöglichen. Dies verschafft der Nanodrucktechnologie großes Potenzial für die industrielle Produktion und Großserienfertigung und eröffnet neue Wege für eine effiziente und kostengünstige Produktion von Nanogeräten. Darüber hinaus bietet die Nanodrucktechnologie die Vorteile von Multifunktionalität und Materialvielfalt. Durch die Auswahl verschiedener Druckmaterialien und nanoskaliger Musterdesigns ermöglicht sie die Herstellung vielfältiger funktionaler Strukturen und Materialien. Beispielsweise können nanoskalige Metallpartikel zur Erzeugung leitfähiger Muster oder nanoskalige Partikel oder Fasern zur Herstellung von Filtern oder Biosensoren verwendet werden. Die Nanodrucktechnologie bietet Flexibilität und Innovation bei der Entwicklung und Herstellung von Nanogeräten mit vielfältigen Funktionen und Eigenschaften. Schließlich unterstützt die Nanodrucktechnologie Forschung und Anwendungen in den Bereichen Nanowissenschaft und Nanotechnologie. Sie bietet einen kontrollierten und kostengünstigen Ansatz für die Herstellung von Nanomaterialien, Nanostrukturen und Nanogeräten. Die Entwicklung der Nanodrucktechnologie ist ein wirksames Instrument zur Förderung und Kommerzialisierung der Nanotechnologie und fördert weitere Fortschritte und Anwendungen in der Nanowissenschaft. Zusammenfassend lässt sich sagen, dass die Nanodrucktechnologie ein fortschrittliches Fertigungsverfahren mit Vorteilen wie hoher Präzision, hoher Effizienz, Multifunktionalität und Materialvielfalt ist.Es bietet umfassende Anwendungsmöglichkeiten in zahlreichen Bereichen und fördert Innovationen und Durchbrüche.

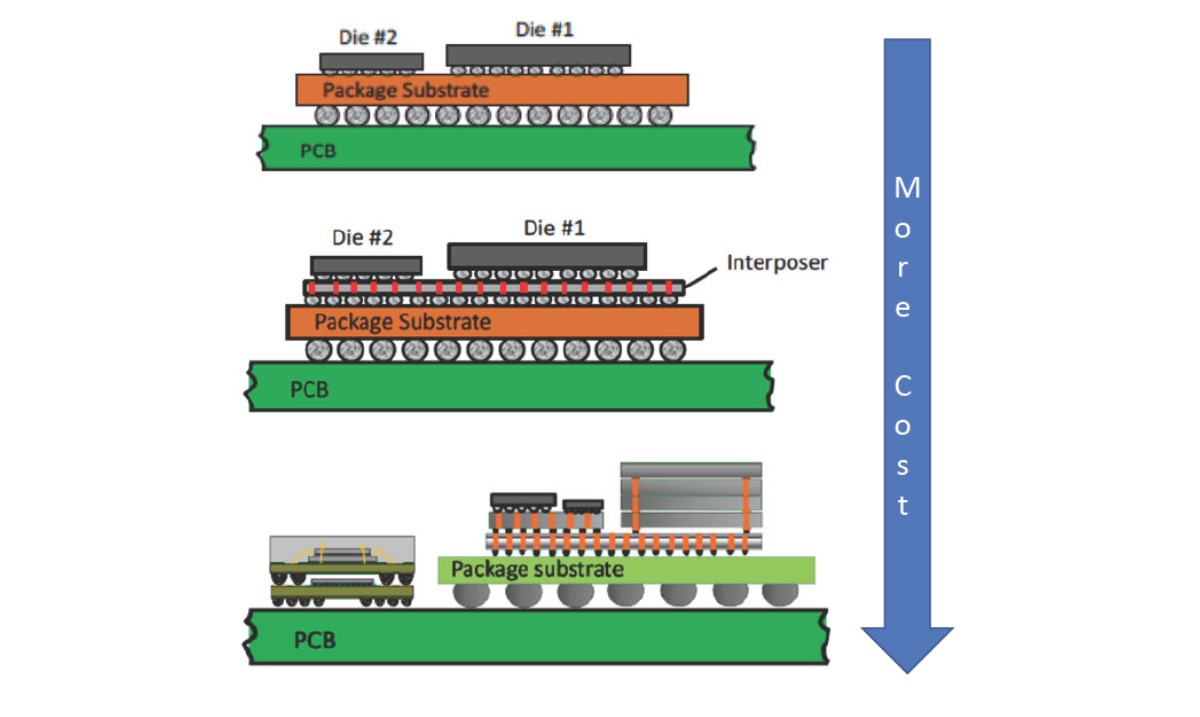

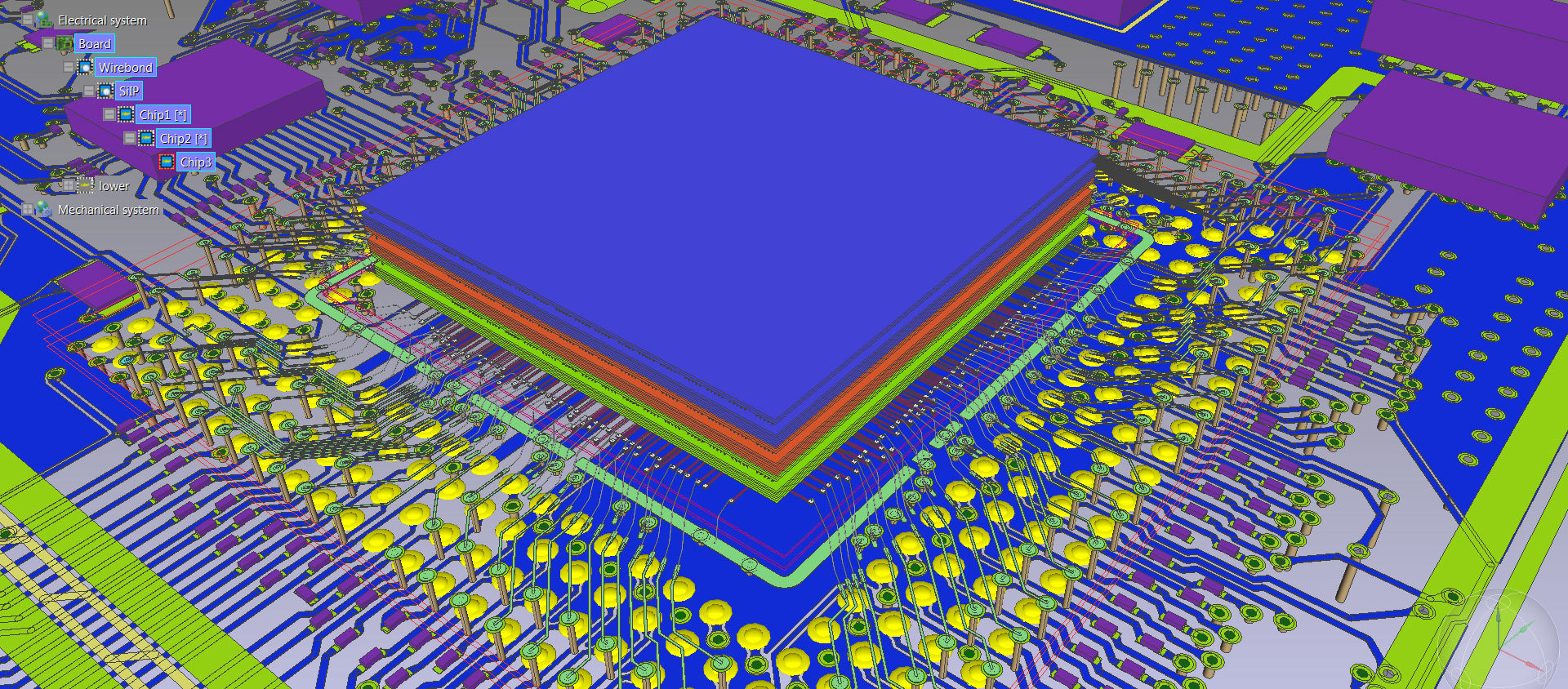

Die Stacked-Packaging-Technologie entstand in den 1990er Jahren und hat sich mit den Fortschritten in der Chip-Verpackungs- und Stapeltechnik weiterentwickelt. Bei diesem Ansatz werden mehrere Verpackungsschichten auf einem einzigen Chip gestapelt, was ein höheres Maß an Integration und Leistung ermöglicht. Die Stacked-Packaging-Technologie ist eine fortschrittliche Verpackungsmethode für integrierte Schaltkreise, bei der mehrere Chips oder Module vertikal auf einem einzigen Die gestapelt werden, was ein höheres Maß an Integration und Leistung ermöglicht. Diese Technik findet breite Anwendung unter anderem in Hochleistungsrechnern, der mobilen Kommunikation, der künstlichen Intelligenz und dem Cloud-Computing und verbessert die Funktionalität und Leistung elektronischer Geräte erheblich. Der Schlüssel zur Stacked-Packaging-Technologie liegt darin, mehrere Chips oder Module übereinander zu stapeln und sie durch Mikro-Verbindungen miteinander zu verbinden. Diese Stapelstruktur ermöglicht kompaktere Gehäusegrößen und kürzere Signalübertragungswege, wodurch die Geschwindigkeit und Reaktionsfähigkeit der Schaltung verbessert wird. Durch das vertikale Stapeln der Chips wird zudem der Platz optimal genutzt, was zu einer höheren Integrations- und Funktionsdichte führt. Es gibt zwei Hauptansätze zur Implementierung der Stacked-Packaging-Technologie: Silizium-Interposer und Chip-zu-Chip-Bonding. Bei Silizium-Interposern werden mehrere Funktionsmodule auf demselben Chip gestapelt, wodurch die Verbindung und Verpackung durch Wafer-Level-Packaging-Prozesse ermöglicht wird. Dieser Ansatz reduziert die Anzahl externer Gehäusepins und verbessert so die Leistung und Zuverlässigkeit der Schaltung. Beim Chip-to-Chip-Bonding hingegen werden verschiedene Chips oder Module gestapelt und durch feine Verbindungen miteinander verbunden. Dieser Ansatz ermöglicht Hochgeschwindigkeitskommunikation und Datenaustausch zwischen Chips mit unterschiedlichen Funktionalitäten. Die Stacked-Packaging-Technologie bietet mehrere Vorteile. Erstens bietet sie eine höhere Integrations- und Funktionsdichte, sodass Geräte mehr Funktionen auf begrenztem Raum integrieren können. Zweitens ermöglicht die Stacked-Packaging-Technologie kürzere Signalübertragungswege, reduziert Signalverzögerungen und verbessert die Reaktionsgeschwindigkeit der Schaltung.

Darüber hinaus können durch die Verwendung von Stacked Packaging verschiedene Funktionschips oder Module integriert werden, was das Systemvolumen und den Stromverbrauch reduziert. Schließlich verbessert die Stacked Packaging-Technologie auch die Wärmeableitung, ermöglicht eine effektivere Kühlung von Hochleistungschips und verbessert die Systemstabilität und -zuverlässigkeit. Zusammenfassend lässt sich sagen, dass die Stacked Packaging-Technologie eine bahnbrechende Innovation ist, die die Verpackung und Leistung integrierter Schaltkreise deutlich verbessert. Durch das Stapeln mehrerer Chips oder Module ermöglicht sie eine höhere Integration, höhere Geschwindigkeiten und kleinere Formfaktoren und treibt so die Entwicklung und Innovation elektronischer Geräte voran.

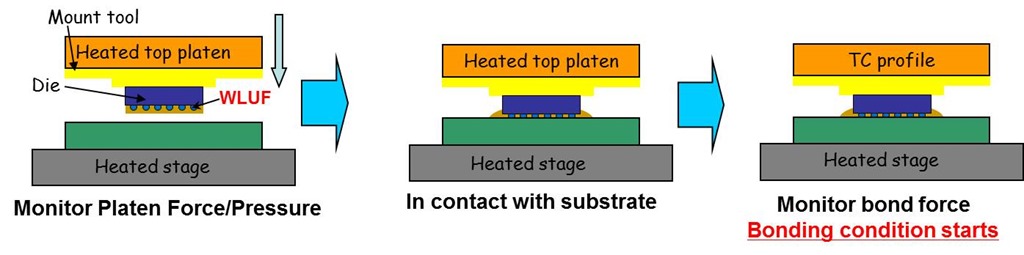

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Die datengesteuerte Fertigung nutzt Technologien wie Big Data, künstliche Intelligenz und maschinelles Lernen, um den Leiterplattenherstellungsprozess zu optimieren. Sie entstand im frühen 21. Jahrhundert und wurde durch die Entwicklung von Datenanalysen und intelligenten Algorithmen stark vorangetrieben. Durch Echtzeit-Datenanalyse und intelligente Algorithmen kann der Herstellungsprozess genauer und effizienter überwacht und optimiert werden, wodurch die Produktionseffizienz und -qualität verbessert wird. Die datengesteuerte Fertigung ist ein Fertigungsansatz, der auf Big Data und fortschrittlichen Analysetechniken basiert. Dabei werden Daten gesammelt, analysiert und angewendet, um Produktionsprozesse und Entscheidungsfindung zu optimieren und so die Produktionseffizienz, -qualität und -flexibilität zu verbessern. Zunächst basiert die datengesteuerte Fertigung auf der Erfassung und Überwachung von Daten in Echtzeit. Wichtige Parameter und Indikatoren im Herstellungsprozess können durch Sensoren, IoT-Geräte und andere Datenerfassungstechnologien in Echtzeit erfasst und überwacht werden. Diese Daten können verschiedene Aspekte abdecken, von Rohstoffen bis hin zu fertigen Produkten, einschließlich Lieferkette, Status der Produktionsanlagen, Prozessparameter, Produktqualität und mehr. Wichtige Parameter und Indikatoren im Fertigungsprozess können durch Sensoren, IoT-Geräte und andere Datenerfassungstechnologien in Echtzeit erfasst und überwacht werden. Diese Daten können verschiedene Aspekte abdecken, von Rohstoffen bis hin zu fertigen Produkten, einschließlich Lieferkette, Status der Produktionsanlagen, Prozessparametern, Produktqualität und mehr. Basierend auf den Ergebnissen dieser Datenanalysen können Fertigungsunternehmen Echtzeit-Kontroll- und Anpassungsmaßnahmen ergreifen, um den Produktionsprozess zu optimieren. Beispielsweise können durch die Echtzeitüberwachung des Anlagenstatus und die Vorhersage des Wartungsbedarfs plötzliche Ausfälle und Ausfallzeiten reduziert werden. Durch die Echtzeitüberwachung von Produktionsparametern und Qualitätsindikatoren können Prozessparameter angepasst und die Produktqualität verbessert werden. Darüber hinaus unterstützt datengesteuerte Fertigung intelligente Entscheidungen und Planungen. Durch den Einsatz von Big Data und fortschrittlicher Analytik im Lieferkettenmanagement, der Bedarfsprognose und der Produktionsplanung können Fertigungsunternehmen präzisere Bedarfsprognosen, ein effizienteres Bestandsmanagement und eine optimierte Produktionsplanung erreichen. Dies trägt dazu bei, Lagerkosten zu senken, die Lieferfähigkeit zu verbessern und Kundenanforderungen zu erfüllen. Insgesamt ist datengesteuerte Fertigung eine Methode, die Daten- und Analysetechnologien nutzt, um den Fertigungsprozess und die Entscheidungsfindung zu optimieren. Es kann Fertigungsunternehmen dabei helfen, eine effizientere, flexiblere und qualitativ hochwertigere Produktion zu erreichen und so die Wettbewerbsfähigkeit und Kundenzufriedenheit zu verbessern. Mit der kontinuierlichen Weiterentwicklung der Technologie und der Ansammlung von Daten,Die datengesteuerte Fertigung wird in der Fertigungsindustrie eine immer wichtigere Rolle spielen. Diese innovativen PCB-Herstellungsverfahren entstanden in unterschiedlichen Epochen und haben uns mit dem technologischen Fortschritt und der zunehmenden Verbreitung von Anwendungen zahlreiche potenzielle Vorteile gebracht. Von der Verbesserung der Produktionseffizienz über die Erweiterung des Designspielraums bis hin zur Leistungssteigerung und höheren Zuverlässigkeit haben diese Verfahren der PCB-Herstellung bahnbrechende Vorteile verschafft. Es ist entscheidend, diese Chancen zu nutzen und kontinuierlich innovative Fertigungsverfahren zu erforschen und umzusetzen, um die Entwicklung und Innovation der Elektronikindustrie voranzutreiben.

Kundendienst