2023-06-29Reporter: SprintPCB

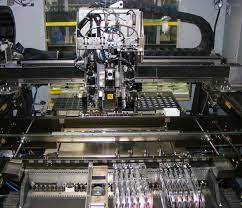

Die Verwendung eines Lötpastendruckers bietet viele Vorteile. In erster Linie verbessert er die Produktionseffizienz. Im Vergleich zum manuellen Auftragen von Lötpaste kann ein Lötpastendrucker den gesamten Lötpastendruckprozess auf Leiterplatten schnell und präzise durchführen. Dies spart erheblich Zeit und Arbeit und erfüllt gleichzeitig die Anforderungen der Großserienproduktion. Zweitens können Lötpastendrucker die Zuverlässigkeit und Konsistenz der Leiterplattenmontage verbessern. Die Verwendung eines Druckers gewährleistet eine gleichmäßige Dicke und Verteilung der Lötpaste auf jedem Lötpad und reduziert so die Möglichkeit von Lötfehlern wie Hohlräumen oder Kurzschlüssen. Dies trägt zur Verbesserung der Montagequalität und zur Reduzierung der Produktausfallrate bei. Sehen wir uns nun einige bekannte Marken von Lötpastendruckmaschinen und ihre Preisklassen an: DEK NeoHorizon 03ix: Preis ca. 20.000–50.000 USD. DEK Horizon 03iX: Preis ca. 15.000–30.000 USD. MPM Momentum Elite: Preis ca. 25.000–50.000 USD. MPM Accela: Preis ca. 15.000–30.000 USD. EKRA E5: Preis ca. 20.000–40.000 EUR. EKRA X5: Preis ca. 25.000–50.000 EUR. Neben dem Lötpastendrucker ist die Bestückungsmaschine ein weiteres wichtiges Werkzeug im Leiterplattenmontageprozess. Sie arbeitet eng mit dem Lötpastendrucker zusammen, um die genaue Platzierung der elektronischen Komponenten und den Abschluss des Lötvorgangs sicherzustellen. Die Kombination dieser beiden Werkzeuge ermöglicht eine effiziente und zuverlässige Leiterplattenmontage.

Die Verwendung eines Lötpastendruckers bietet viele Vorteile. In erster Linie verbessert er die Produktionseffizienz. Im Vergleich zum manuellen Auftragen von Lötpaste kann ein Lötpastendrucker den gesamten Lötpastendruckprozess auf Leiterplatten schnell und präzise durchführen. Dies spart erheblich Zeit und Arbeit und erfüllt gleichzeitig die Anforderungen der Großserienproduktion. Zweitens können Lötpastendrucker die Zuverlässigkeit und Konsistenz der Leiterplattenmontage verbessern. Die Verwendung eines Druckers gewährleistet eine gleichmäßige Dicke und Verteilung der Lötpaste auf jedem Lötpad und reduziert so die Möglichkeit von Lötfehlern wie Hohlräumen oder Kurzschlüssen. Dies trägt zur Verbesserung der Montagequalität und zur Reduzierung der Produktausfallrate bei. Sehen wir uns nun einige bekannte Marken von Lötpastendruckmaschinen und ihre Preisklassen an: DEK NeoHorizon 03ix: Preis ca. 20.000–50.000 USD. DEK Horizon 03iX: Preis ca. 15.000–30.000 USD. MPM Momentum Elite: Preis ca. 25.000–50.000 USD. MPM Accela: Preis ca. 15.000–30.000 USD. EKRA E5: Preis ca. 20.000–40.000 EUR. EKRA X5: Preis ca. 25.000–50.000 EUR. Neben dem Lötpastendrucker ist die Bestückungsmaschine ein weiteres wichtiges Werkzeug im Leiterplattenmontageprozess. Sie arbeitet eng mit dem Lötpastendrucker zusammen, um die genaue Platzierung der elektronischen Komponenten und den Abschluss des Lötvorgangs sicherzustellen. Die Kombination dieser beiden Werkzeuge ermöglicht eine effiziente und zuverlässige Leiterplattenmontage.

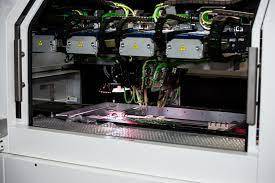

Als Nächstes stellen wir den Reflow-Lötofen vor, ein wichtiges Gerät für das Löten nach der Oberflächenmontage. Der Reflow-Lötofen verbindet die oberflächenmontierten Komponenten mit der Leiterplatte und gewährleistet so die Zuverlässigkeit und Stabilität der elektrischen Verbindungen. Erfahren Sie mehr über die Funktionen und die Bedeutung des Reflow-Lötofens.

Als Nächstes stellen wir den Reflow-Lötofen vor, ein wichtiges Gerät für das Löten nach der Oberflächenmontage. Der Reflow-Lötofen verbindet die oberflächenmontierten Komponenten mit der Leiterplatte und gewährleistet so die Zuverlässigkeit und Stabilität der elektrischen Verbindungen. Erfahren Sie mehr über die Funktionen und die Bedeutung des Reflow-Lötofens. Im Folgenden untersuchen wir die Funktion einer Heißluftpistole und die Unterschiede zwischen Heißluftpistolen unterschiedlicher Preisklasse.

Im Folgenden untersuchen wir die Funktion einer Heißluftpistole und die Unterschiede zwischen Heißluftpistolen unterschiedlicher Preisklasse.

Kundendienst