2023-06-26Reporter: SprintPCB

In der heutigen schnelllebigen Elektronikfertigung ist die Verbesserung der Produktionseffizienz eine entscheidende Aufgabe. Im Leiterplattenherstellungsprozess ist die Panelisierung eine weit verbreitete Strategie, die die Produktionseffizienz deutlich steigern und die Produktqualität verbessern kann. Um die Produktionseffizienz weiter zu verbessern, liegt der Einsatz fortschrittlicher Panelisierungsmethoden im Trend.

Dieser Artikel stellt Ihnen vier fortschrittliche Methoden zur Leiterplatten-Panelisierung vor, die nicht nur die Produktionseffizienz steigern, sondern auch Fehler und Defekte reduzieren und so die Gesamtproduktqualität verbessern. Zunächst erklären wir, was Panelisierung ist und warum sie für die Leiterplattenproduktion so wichtig ist. Panelisierung ist eine Fertigungstechnik, bei der mehrere Leiterplatten auf einem größeren Panel zusammengefasst werden. Durch die Platzierung mehrerer Leiterplatten auf einem einzigen Panel für die Fertigung können Chargenproduktion und eine zentrale Verwaltung erreicht werden, was die Produktionseffizienz deutlich steigert. Der Hauptzweck der Panelisierung besteht darin, den reibungslosen Transport der Leiterplatten auf dem Fließband zu erleichtern. Jede Leiterplatte auf dem Panel kann das gleiche oder ein anderes Design aufweisen. Nach Abschluss der Produktion lässt sich das Panel problemlos in einzelne Leiterplatten zerlegen. Ein Vorteil der Panelisierung ist die Möglichkeit, die Produktion kleiner oder unregelmäßig geformter Leiterplatten zu optimieren. Für Leiterplatten mit einer Größe von weniger als 50 x 50 Millimetern ist Panelisierung dringend zu empfehlen. Durch die Gruppierung mehrerer Leiterplatten auf einem Panel können Hersteller den Montageprozess vereinfachen, die Produktionszeit verkürzen und die Kosten senken. Darüber hinaus bietet die Panelisierung folgende Vorteile:

Verbesserte Effizienz: Die Panelisierung ermöglicht die gleichzeitige Handhabung mehrerer Leiterplatten während des Herstellungsprozesses, wodurch Wartezeiten reduziert und die Gesamteffizienz verbessert werden.

Vereinfachte Montage und Prüfung: Durch die Platzierung mehrerer Leiterplatten auf einem einzigen Panel werden die Montage- und Prüfprozesse optimiert. Das Montagepersonal kann problemlos mit dem Panel arbeiten und Löt- und Prüfvorgänge effizienter durchführen.

Weniger Fehler und Schäden: Durch die Panelisierung wird die Möglichkeit einer individuellen Handhabung jeder Leiterplatte verringert und somit das Risiko menschlicher Fehler oder Schäden, die während des Handhabungsprozesses auftreten können, verringert.

Das Verständnis des Konzepts der PCB-Panelisierung ist entscheidend für die Optimierung des Produktionsprozesses mit diesem Fertigungsverfahren. Es bietet Designern, Herstellern und Montagepersonal eine effizientere und zuverlässigere Lösung für die Leiterplattenfertigung. Im Folgenden werden wir vier fortschrittliche Panelisierungsmethoden näher betrachten: V-Scoring, Tab-Routing, Breakaway Rails und Controlled Layer Separation. Wir werden die Funktionsweise, Anwendungen und Vorteile jeder Methode im Detail untersuchen. Wenn Sie die Eigenschaften und den Umfang dieser Methoden verstehen, können Sie die für Ihre Projektanforderungen am besten geeignete Panelisierungsmethode auswählen.

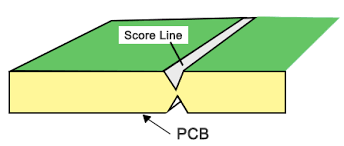

V-Scoring ist ein häufig verwendetes Verfahren zur Panelisierung, bei dem V-förmige Nuten in ein Panel geschnitten werden, um einzelne Leiterplatten zu trennen. Dieses Verfahren eignet sich für Panels mit regelmäßigen Formen. Die Hauptvorteile des V-Scorings sind hohe Effizienz und niedrige Kosten. Es ermöglicht eine schnelle und präzise Trennung von Leiterplatten und ist einfach umzusetzen. V-Scoring eignet sich jedoch nicht für Panels mit unregelmäßigen Formen oder komplexen Schnitten. Darüber hinaus ist es nicht geeignet, wenn Komponenten auf der Leiterplatte über die Kante hinausragen, da diese beim Trennvorgang beschädigt werden können.

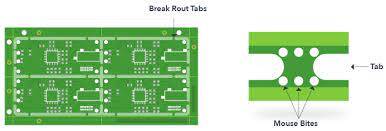

Tab-Routing ist ein flexibles Panelisierungsverfahren, das sich für unregelmäßig geformte Leiterplatten eignet. Dabei werden kleine Verbindungslaschen, sogenannte „Tabs“, entlang der Kanten jeder Leiterplatte angebracht, um diese zusammenzuhalten. Diese Laschen können durch Schneiden oder Bohren erzeugt werden und bieten vorübergehenden Halt während der Montage und Prüfung. Die Vorteile des Tab-Routings liegen in der Möglichkeit, unregelmäßige Formen und über den Rand der Leiterplatte hinausragende Komponenten aufzunehmen. Zudem muss das Design der Laschen robust sein, um ein einfaches Schneiden oder Brechen nach der Montage und Prüfung zu gewährleisten. Typischerweise befinden sich an den Laschen zusätzliche Löcher oder Perforationen, um die Trennung der einzelnen Leiterplatten zu erleichtern, eine gleichmäßige Spannungsverteilung entlang der Leiterplattenkante zu gewährleisten und das Risiko von Beschädigungen oder Verformungen zu verringern.

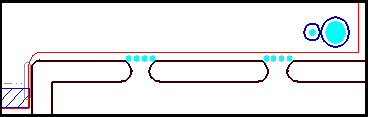

Sollbruchschienen sind eine Panelisierungsmethode, bei der dünne Materialstreifen an den Kanten eines Panels angebracht werden, um zusätzlichen Halt zu bieten. Diese Sollbruchschienen haben typischerweise eine Breite von 5 bis 8 Millimetern. Sie verleihen dem Panel während des Herstellungsprozesses zusätzliche Stabilität. Nach der Montage und Prüfung der Leiterplatten lassen sich die Sollbruchschienen einfach abbrechen und so jede einzelne Leiterplatte voneinander trennen. Der Vorteil dieser Methode liegt in der einfachen Anbringung und dem einfachen Abbrechen der Sollbruchschienen, wobei glatte und gratfreie Kanten an den Leiterplatten verbleiben.

Die kontrollierte Lagentrennung ist ein für spezielle Anwendungsfälle geeignetes Panelisierungsverfahren. Dabei wird die spezifische Lagenstruktur eines Nutzens genutzt, um Leiterplatten durch die Trennung der Steuerlagen zu trennen. Dieses Verfahren wird für komplexe mehrlagige Leiterplatten verwendet, bei denen Steuerlagen zur Schaffung von Trennpunkten eingesetzt werden. Die Vorteile der kontrollierten Lagentrennung liegen in einer verbesserten Produktionseffizienz und einem geringeren Risiko von Beschädigungen und Verformungen während des Trennprozesses. Um die erfolgreiche Umsetzung dieses Panelisierungsverfahrens zu gewährleisten, ist eine sorgfältige Berücksichtigung der Positionierung und Implementierung der Steuerlagen während des Designprozesses erforderlich. Durch das Verständnis dieser vier fortschrittlichen Panelisierungsverfahren können Sie basierend auf den Eigenschaften und Anforderungen Ihres Leiterplattendesigns das am besten geeignete Verfahren zur Verbesserung der Produktionseffizienz und Produktqualität auswählen. Jedes Verfahren hat seine eigenen Vorteile und Anwendungsbereiche. Daher ist es wichtig, das geeignete Panelisierungsverfahren während des Designprozesses sorgfältig zu prüfen und auszuwählen. Bevor Sie sich für ein Panelisierungsverfahren entscheiden, sollten Sie die spezifischen Anforderungen des Projekts genau verstehen. Berücksichtigen Sie Faktoren wie Größe, Form, Bauteilanordnung und Produktionsvolumen der Leiterplatte, um das am besten geeignete Panelisierungsverfahren zu bestimmen. Bewerten Sie die Auswirkungen verschiedener Panelisierungsverfahren auf Produktionseffizienz und -kosten. Berücksichtigen Sie die Geräte- und Prozessanforderungen der einzelnen Methoden sowie die potenziellen Verbesserungen der Produktionseffizienz und Kosteneinsparungen. Stellen Sie sicher, dass die gewählte Panelisierungsmethode die Qualität und Zuverlässigkeit der Leiterplatte nicht beeinträchtigt. Bewerten Sie die Auswirkungen jeder Methode auf die Leiterplatte und die Komponenten, insbesondere bei komplexen Formen, empfindlichen Komponenten oder Hochfrequenzsignalen. Arbeiten Sie mit Herstellern oder Leiterplattenbestückungsdienstleistern zusammen und diskutieren Sie deren Empfehlungen und Erkenntnisse. Sie verfügen über umfassende Erfahrung und Expertise und können Sie projektbezogen gezielt beraten. Berücksichtigen Sie bei der Wahl einer Panelisierungsmethode die zukünftige Skalierbarkeit und Anpassungsfähigkeit. Bei erwarteten Produktionssteigerungen oder Produktlinienverbesserungen kann die Wahl einer flexiblen und anpassbaren Panelisierungsmethode vorteilhaft sein. Führen Sie Experimente und Validierungen durch, bevor Sie sich für eine Panelisierungsmethode entscheiden. Erstellen Sie Musterplatinen zum Testen und Evaluieren, um sicherzustellen, dass die gewählte Methode die erwarteten Produktionsergebnisse und Qualitätsstandards erfüllt. Bleiben Sie über die Entwicklungen und Fortschritte der Branche bei Panelisierungstechnologien und -methoden auf dem Laufenden. Besuchen Sie relevante Seminare, Messen und Schulungen und tauschen Sie sich mit Fachleuten aus, um kontinuierlich zu lernen und Ihre Panelisierungsentscheidungen zu verbessern.

Abschließend stellen wir einige erfolgreiche Fallstudien vor, die die praktische Anwendung und Effektivität fortschrittlicher Panelisierungsmethoden in der Produktion demonstrieren. Unternehmen A ist auf die Herstellung von Hochleistungselektronik spezialisiert. Es nutzt das V-Scoring-Panelisierungsverfahren in der Leiterplattenproduktion. Durch die Kombination mehrerer Leiterplatten auf einem größeren Panel konnte ein effizienter Produktionsprozess erreicht werden. Mit dem V-Scoring-Verfahren konnten Leiterplatten unterschiedlicher Größe und Form erfolgreich getrennt werden, wodurch die Produktionslinie entlastet und Fertigungsfehler minimiert wurden. Diese Verbesserung ermöglichte es, Produkte pünktlich zu liefern und die Gesamtproduktionseffizienz zu steigern. Unternehmen B ist ein spezialisiertes Unternehmen, das Ladegeräte für Elektrofahrzeuge entwickelt und herstellt. Um die Produktionseffizienz zu steigern, hat es das Tab-Routing-Panelisierungsverfahren eingeführt. Das Tab-Routing-Verfahren ermöglicht die bequeme Handhabung von Leiterplatten mit unregelmäßigen Formen und überstehenden Komponenten. Durch die Gestaltung von Tabs mit entsprechender Stärke wird sichergestellt, dass die Leiterplatten während der Montage und Prüfung sicher an ihrem Platz gehalten werden und sich nach der Montage leicht schneiden oder trennen lassen. Diese Panelisierungsmethode bietet Flexibilität und Effizienz und ermöglicht es, schnell auf Marktanforderungen zu reagieren und hochwertige Ladegeräte zu liefern. Unternehmen C ist ein auf Kommunikationsgeräte spezialisierter Hersteller. Es setzt bei der Leiterplattenproduktion auf die Breakaway-Rails-Panelisierungsmethode. Durch das Anbringen von Breakaway-Rails an den Kanten des Panels lassen sich Vibrationen und Verformungen während des Produktionsprozesses besser kontrollieren. Nach der Montage und Prüfung der Leiterplatten lassen sich die Breakaway-Rails einfach entfernen. Dadurch entstehen saubere und glatte Kanten, was die Herstellung hochwertiger Leiterplattenprodukte gewährleistet. Diese Panelisierungsmethode hat die Produktionseffizienz deutlich verbessert und Produktqualitätsprobleme durch Beschädigungen oder Verformungen während des Herstellungsprozesses reduziert. Unternehmen D ist auf die Herstellung von Elektronikprodukten für die Luft- und Raumfahrt spezialisiert. Um die hohen Anforderungen an die Signalintegrität zu erfüllen, setzt es auf die Panelisierungsmethode mit kontrollierter Lagentrennung. Durch die Integration der kontrollierten Lagentrennung in seine Designs kann es Hochgeschwindigkeitssignale effektiv von Niedriggeschwindigkeitssignalen isolieren und so Übersprechen und elektromagnetische Störungen reduzieren. Diese technologische Verbesserung trägt zu einer erhöhten Störfestigkeit und verbesserten Signalqualität bei und minimiert das Risiko von Leistungseinbußen oder Ausfällen. Unternehmen D hat diese Panelisierungsmethode erfolgreich implementiert und konnte dadurch die Produktionseffizienz und Zuverlässigkeit seiner elektronischen Luft- und Raumfahrtprodukte steigern. Diese Fallstudien beleuchten die tatsächlichen Ergebnisse dieser Methoden hinsichtlich der Verbesserung der Produktionseffizienz, der Fehlerreduzierung und der Verbesserung der Produktqualität.Dies verdeutlicht die Vorteile moderner Panelisierungsmethoden. Dieser Artikel zeigt Ihnen, wie Sie Ihre Leiterplattenproduktion mit diesen modernen Panelisierungsmethoden effizienter gestalten können. Wir empfehlen Ihnen, diese Methoden in Ihrer Produktion zu implementieren und von den deutlichen Vorteilen gesteigerter Effizienz und verbesserter Produktqualität zu profitieren. Lassen Sie uns diese modernen Panelisierungsmethoden genauer betrachten und ein neues Kapitel in der Leiterplattenherstellung aufschlagen.

Kundendienst