2023-06-28Reporter: SprintPCB

In der heutigen hart umkämpften Fertigungsindustrie ist die Steigerung der Produktivität ein entscheidender Faktor zur Wahrung des Wettbewerbsvorteils. Bei der Herstellung elektronischer Geräte spielt die Leiterplattenbestückung eine entscheidende Rolle. Viele Unternehmen stehen jedoch vor der Herausforderung, Geschwindigkeit und Effizienz der Leiterplattenbestückung zu verbessern, um den Marktanforderungen gerecht zu werden. Dieser Artikel untersucht einige Schlüsselfaktoren und praktische Techniken, die Ihnen helfen, die Geschwindigkeit der Leiterplattenbestückung um 20 % zu steigern. Um Verbesserungsmaßnahmen zu entwickeln, ist es entscheidend, den aktuellen Prozess und die Probleme der Leiterplattenbestückung zu verstehen. Beginnen wir mit der Analyse des aktuellen Leiterplattenbestückungsprozesses, um bestehende Engpässe und Ineffizienzen aufzudecken. Durch ein tieferes Verständnis dieser Probleme können wir den Verbesserungsbedarf besser erkennen und den Weg für spätere Lösungen ebnen.

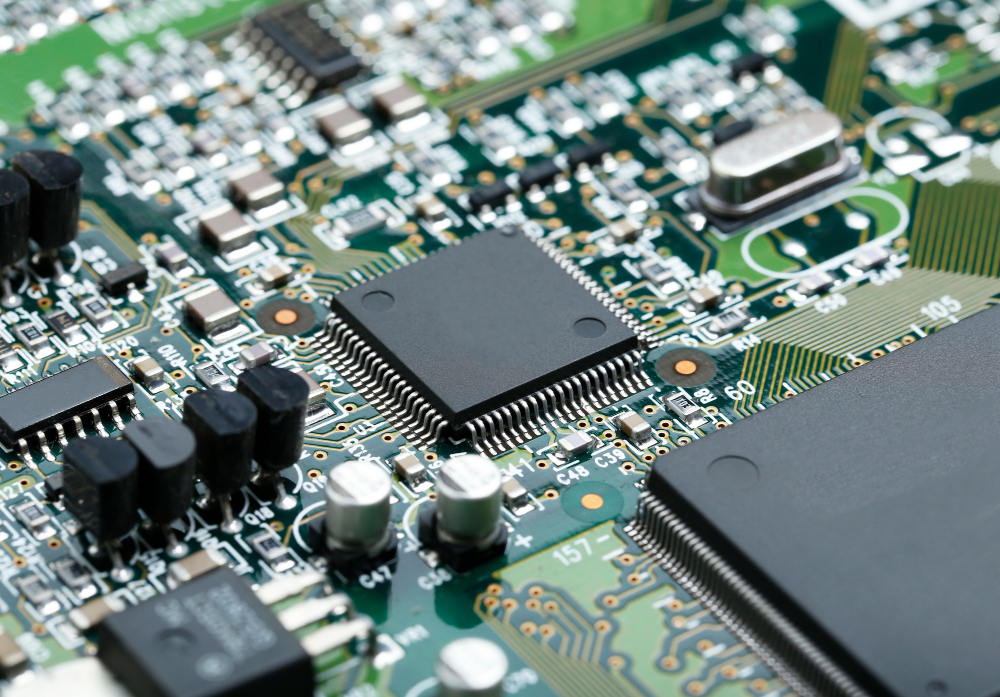

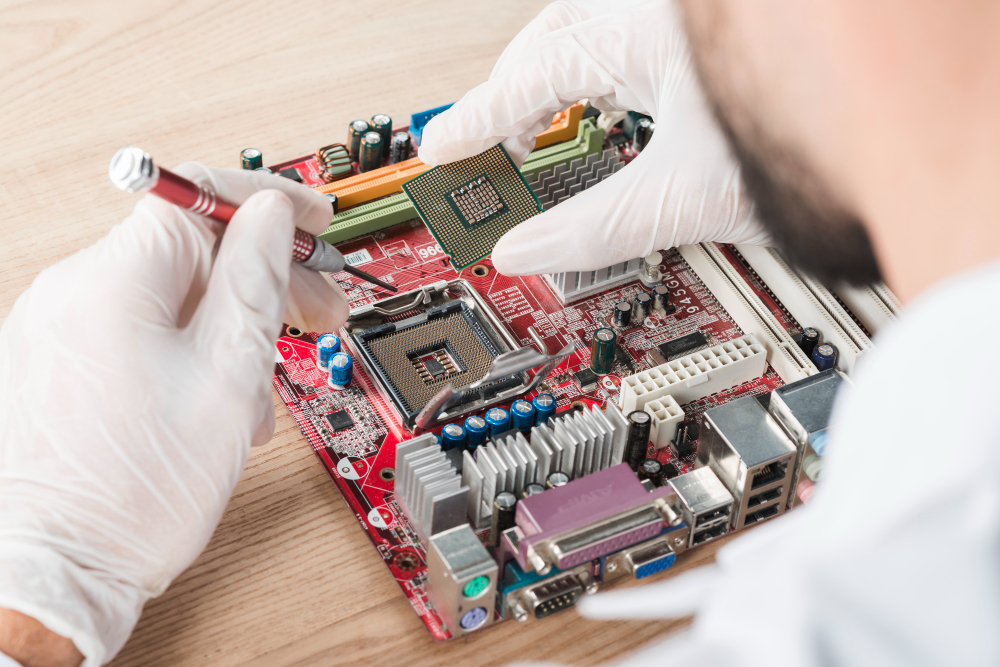

Verschaffen wir uns zunächst einen kurzen Überblick über den Leiterplattenmontageprozess, der in mehrere wichtige Schritte unterteilt werden kann. Komponentenvorbereitung: Bevor wir mit der Montage beginnen, müssen wir die Komponenten vorbereiten, die auf der Leiterplatte installiert werden sollen. Diese Komponenten können elektronische Geräte wie Chips, Widerstände, Kondensatoren usw. sein. Platzierung: Unter Platzierung versteht man das Anbringen der Komponenten auf der Leiterplatte. Dies geschieht normalerweise mithilfe einer automatisierten Bestückungsmaschine. Die Maschine positioniert die Komponenten anhand vorprogrammierter Informationen präzise auf der Leiterplatte. Löten: Sobald die Komponenten auf der Leiterplatte platziert sind, werden sie im nächsten Schritt gelötet, um sicherzustellen, dass sie sicher befestigt und elektrisch leitfähig sind. Das Löten kann mit verschiedenen Methoden erfolgen, beispielsweise mit Oberflächenmontagetechnik (SMT) oder Durchstecklöten (TH). Inspektion und Prüfung: Inspektion und Prüfung sind nach Abschluss des Lötvorgangs von entscheidender Bedeutung. Dadurch wird sichergestellt, dass die montierte Leiterplatte keine Defekte oder Fehler aufweist und ordnungsgemäß funktioniert. Die Prüfung kann den Einsatz automatisierter Testgeräte oder manuelle Kontrollen umfassen, um Funktionalität und Leistung der Schaltung zu überprüfen. Verpackung und Versand: Sobald die Leiterplattenbaugruppen fertiggestellt sind und die Testphase bestanden haben, werden sie verpackt, um die Sicherheit während des Transports und der Lieferung zu gewährleisten. Dazu werden die Leiterplatten in der Regel in Schutzverpackungen verpackt und mit den erforderlichen Etiketten und Dokumenten zur Identifizierung und Nachverfolgung versehen.

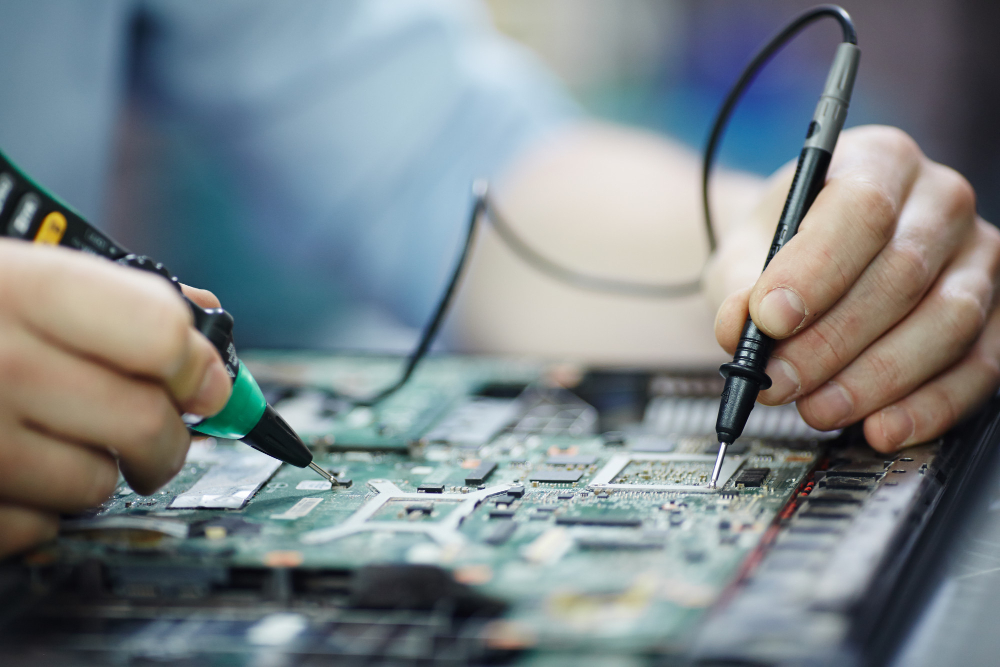

Vielen herkömmlichen PCB-Montageprozessen fehlen Echtzeit-Erkennungs- und Feedbackmechanismen, sodass Probleme nicht umgehend erkannt und behoben werden. Dies kann unter anderem zu falscher Komponentenplatzierung, Lötfehlern oder Problemen mit der Schaltkreiskonnektivität führen. Beispiel 2: Ein Elektronikhersteller, der herkömmliche PCB-Montageprozesse durchführt, stellte fest, dass in der letzten Testphase eine höhere Anzahl von Fehlern entdeckt wurde, was zu einer höheren Nacharbeitsquote führte. Dies bedeutete nicht nur eine Verschwendung von Zeit und Ressourcen, sondern beeinträchtigte auch Lieferzeiten und die Kundenzufriedenheit. Diese Beispiele verdeutlichen einige der Probleme und Herausforderungen herkömmlicher PCB-Montageprozesse. Diese Probleme beeinträchtigen nicht nur die Produktionseffizienz, sondern können auch zu einer verringerten Produktqualität und höheren Kosten führen. Daher ist es von entscheidender Bedeutung, den PCB-Montageprozess zu verbessern, um Geschwindigkeit und Effizienz zu steigern. Die folgenden Abschnitte konzentrieren sich auf die Schlüsselfaktoren und Methoden zur Erreichung dieses Ziels.

Um die Geschwindigkeit der Leiterplattenmontage um 20 % zu steigern, müssen wir uns auf mehrere Schlüsselfaktoren konzentrieren. Erstens ist die Optimierung des Arbeitsablaufs ein entscheidender Aspekt zur Verbesserung der Produktivität. Durch die Straffung von Schritten und die Reduzierung von Zeitverlust kann ein effizienterer Montageprozess erreicht werden. Beispiel: Ein Unternehmen der Elektronikfertigung stellte erhebliche Wartezeiten und redundante Schritte in seinem Leiterplattenmontageprozess fest. Durch die Neugestaltung seines Arbeitsablaufs konnten die Wartezeiten erfolgreich reduziert und die Anordnung der Arbeitsplätze optimiert werden. Dadurch sank die durchschnittliche Leiterplattenmontagezeit von 45 Minuten auf 35 Minuten, was einer Geschwindigkeitssteigerung von 22 % entspricht. Datenunterstützung: Laut einem Bericht eines Fertigungsforschungsinstituts können optimierte Arbeitsabläufe die Fertigungszeiten um 10–30 % verkürzen und so die Produktionseffizienz deutlich steigern. Darüber hinaus ist der Einsatz von Automatisierungstechnologie ein weiterer Schlüsselfaktor. Automatisierung kann menschliche Fehler reduzieren und die Arbeitseffizienz verbessern. So führte beispielsweise ein Unternehmen der Elektronikfertigung automatisierte Bestückungsautomaten und Lötanlagen ein, um manuelle Tätigkeiten zu ersetzen. Diese automatisierten Geräte sind schnell und präzise und können daher mehrere Montageaufgaben gleichzeitig ausführen. Dadurch konnte die Geschwindigkeit der Leiterplattenmontage um 30 % gesteigert und gleichzeitig die Fehlerquote während des Montageprozesses reduziert werden. Daten belegen dies: Branchenstudien zufolge kann der Einsatz von Automatisierungstechnologie die Montagezeit um 20–50 % verkürzen, was die Produktionseffizienz und Qualitätskontrolle erheblich verbessert. Schließlich sind Schulung und Kompetenzentwicklung ebenso wichtig, um sicherzustellen, dass die Mitarbeiter über das notwendige Wissen und die Fähigkeiten verfügen, um in der schnelllebigen Umgebung der Leiterplattenmontage erfolgreich zu sein. Beispiel: Ein Unternehmen der Elektronikfertigung erkannte die Bedeutung des Qualifikationsniveaus seiner Mitarbeiter für die Montageeffizienz. Es implementierte ein kontinuierliches Schulungsprogramm, das die neuesten Montagetechniken und Betriebsverfahren abdeckte. Durch die Verbesserung der Fähigkeiten und Kenntnisse der Mitarbeiter erreichte es eine Steigerung der Leiterplattenmontagegeschwindigkeit um 15 % und eine deutliche Reduzierung der Fehlerquote während des Montageprozesses. Datenbelegend: Einer Studie zufolge weisen geschulte Mitarbeiter eine um 15–20 % verbesserte Arbeitseffizienz im Vergleich zu ungeschulten Kollegen auf. Schulungen verbessern nicht nur die technische Kompetenz der Mitarbeiter, sondern stärken auch ihr Selbstvertrauen im Umgang mit komplexen Aufgaben und der Fehlerbehebung. Die tatsächlichen Daten und Beispiele verdeutlichen die Bedeutung der Optimierung von Arbeitsabläufen, der Implementierung von Automatisierungstechnologien und der Verbesserung der Mitarbeiterkompetenzen für die Verbesserung der Leiterplattenmontagegeschwindigkeit und -produktivität. Durch die Implementierung dieser Schlüsselfaktoren können Sie effektiv eine Geschwindigkeitssteigerung von 20 % erreichen und gleichzeitig eine höhere Qualität und Effizienz erzielen.

Nachdem wir die Schlüsselfaktoren verstanden haben, ist es an der Zeit, Verbesserungsmaßnahmen umzusetzen. Klare Ziele sind entscheidend für eine erfolgreiche Beschleunigung der Leiterplattenbestückung. Unser Ziel ist eine Geschwindigkeitssteigerung von 20 %. Dafür setzen wir die folgenden konkreten Maßnahmen um: Zunächst optimieren wir den Arbeitsablauf. Indem wir jeden Schritt neu bewerten und unnötige, umständliche Vorgänge eliminieren, sparen wir wertvolle Zeit und steigern die Produktionseffizienz. Einer Studie zufolge konnte beispielsweise ein Elektronikhersteller seine Geschwindigkeit um 25 % steigern, indem er den Arbeitsablauf optimierte, unnötige Transport- und Wartezeiten reduzierte und die durchschnittliche Leiterplattenbestückungszeit von 12 auf 9 Minuten verkürzte. Als Nächstes untersuchen wir die Anwendung von Automatisierungstechnologie. Automatisierte Anlagen können menschliche Fehler deutlich reduzieren und den Bestückungsprozess beschleunigen. So führte ein Elektronikhersteller beispielsweise automatisierte Bestückungsautomaten ein, um die traditionelle manuelle Bauteilbestückung zu ersetzen. Dadurch konnte die Fehlerquote während des Bestückungsprozesses gesenkt und die Bestückungsgeschwindigkeit um 30 % gesteigert werden. Diese Verbesserung steigert nicht nur die Produktionseffizienz, sondern reduziert auch die Kosten für manuelle Nacharbeit. Schließlich müssen wir Schulungen und Kompetenzentwicklung priorisieren. Das Qualifikationsniveau der Mitarbeiter spielt eine entscheidende Rolle für die Effizienz und Qualität des Montageprozesses. Ein Elektronikhersteller hat regelmäßige Schulungs- und Kompetenzentwicklungsprogramme für seine Mitarbeiter eingeführt. Dadurch verbesserten sich deren operative Fähigkeiten, sodass sie Probleme schneller erkennen und lösen und so die Montagegeschwindigkeit erhöhen konnten. Laut Unternehmensangaben konnte die durchschnittliche Montagezeit nach der Schulung um 15 % reduziert werden. Anhand dieser tatsächlichen Daten und Beispiele lässt sich erkennen, dass die Optimierung von Arbeitsabläufen, die Implementierung von Automatisierungstechnologien sowie Investitionen in Schulungen und Kompetenzentwicklung einen erheblichen Einfluss auf eine 20-prozentige Steigerung der Leiterplattenmontagegeschwindigkeit haben. Diese Daten belegen das Potenzial dieser Maßnahmen und ermutigen uns, diese Verbesserungsstrategien in die Praxis umzusetzen. Durch die Optimierung von Arbeitsabläufen, die Implementierung von Automatisierungstechnologien und die Verbesserung der Mitarbeiterkompetenzen können wir die Leiterplattenmontagegeschwindigkeit um 20 % steigern. Diese Verbesserungsmaßnahmen führen nicht nur zu einer höheren Produktionseffizienz, sondern verbessern auch die Qualität und reduzieren die Ausfallraten. Basierend auf bisherigen empirischen Daten und Beispielen können wir die Wirksamkeit und den potenziellen Nutzen dieser Verbesserungsinitiativen mit Sicherheit bestätigen. Jetzt ist es Zeit zu handeln. Evaluieren Sie Ihren aktuellen PCB-Montageprozess und entwickeln Sie einen Verbesserungsplan basierend auf den in diesem Artikel beschriebenen Methoden und Techniken. Durch kontinuierliche Optimierung und Verbesserung können Sie die PCB-Montagegeschwindigkeit um 20 % steigern.Dies bringt Ihrem Unternehmen erhebliche Vorteile und Ergebnisse. Zögern Sie nicht und beginnen Sie noch heute mit der Verbesserung Ihres PCB-Montageprozesses!

Kundendienst