2023-07-13Reporter: SprintPCB

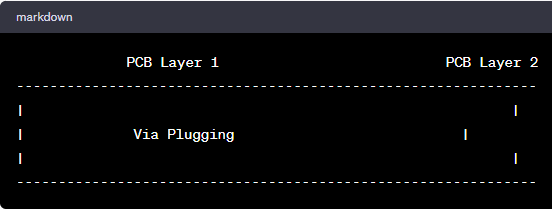

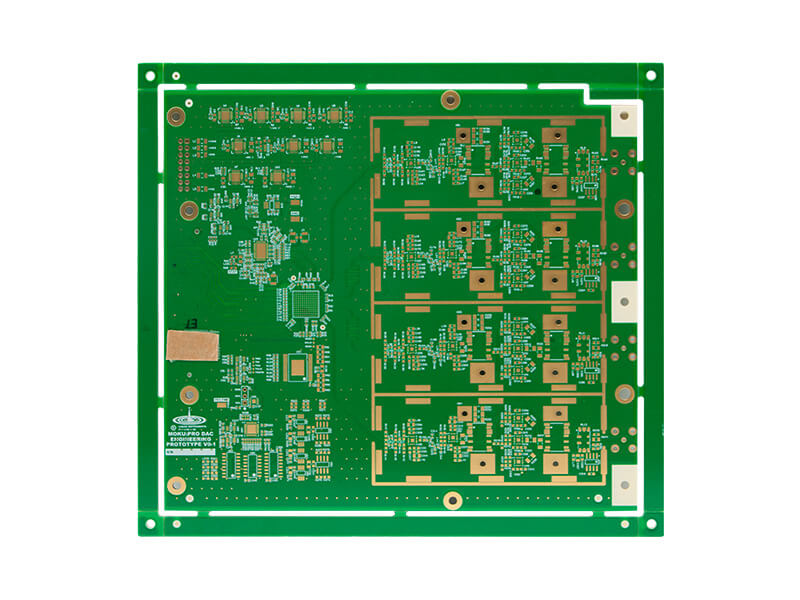

Beim Design von Hochgeschwindigkeits-Leiterplatten (PCB) spielt Via Plugging eine entscheidende Rolle. Mit zunehmender Komplexität und Geschwindigkeit elektronischer Geräte gewinnt die Anwendung der Via Plugging-Technologie zunehmend an Bedeutung. Sie verbessert nicht nur die Leistung und Zuverlässigkeit der Leiterplatte, sondern reduziert auch effektiv Signalstörungen und Übertragungsverluste. Dieser Artikel stellt Definition, Funktion, Implementierung und Anwendung, Standardgrößen und häufig verwendete Via Plugging-Techniken umfassend vor, um den Lesern ein besseres Verständnis und eine bessere Anwendung dieser Schlüsseltechnologie zu ermöglichen.

Sehen wir uns nun die häufig verwendeten Via-Plugging-Techniken an. Im Hochgeschwindigkeits-PCB-Design stehen mehrere häufig verwendete Via-Plugging-Techniken zur Auswahl, darunter Widerstandsfüllung, dielektrische Schichtfüllung und Harzfüllung. Jede Technik hat ihre einzigartigen Vorteile und Anwendungsszenarien. Widerstandsfüllung kann Signale dämpfen und so Reflexionen und Störungen reduzieren. Dielektrische Schichtfüllung kann elektromagnetische Abschirmung und mechanischen Halt bieten. Harzfüllung kann die Signalintegrität und Wärmeleitfähigkeit verbessern. Die Wahl der geeigneten Via-Plugging-Technik, die den spezifischen Anwendungsanforderungen entspricht, ist entscheidend. Lassen Sie uns zunächst drei Arten von Harzfülltechniken vorstellen.

Elektrostopfen: Bei dieser Methode werden Durchgangslöcher galvanisch verfüllt. Zunächst wird eine dünne Schicht leitfähigen Materials, beispielsweise Kupfer, auf das Durchgangsloch aufgetragen. Anschließend erfolgt die Galvanisierung. Während des Galvanisierungsprozesses lagert sich Kupfer allmählich im Durchgangsloch ab und füllt die Öffnung, bis das Durchgangsloch vollständig verschlossen ist. Diese Methode liefert zuverlässige Füllergebnisse und weist eine gute Leitfähigkeit auf.

Verschließen mit leitfähigem Klebstoff: Bei dieser Methode werden Durchgangslöcher mit leitfähigem Klebstoff gefüllt. Leitfähiger Klebstoff besteht typischerweise aus leitfähigen Partikeln wie Silber- oder Kohlenstoffnanomaterialien und einem Bindemittel. Bei dieser Methode wird der leitfähige Klebstoff in das Durchgangsloch injiziert, füllt die Öffnung und bildet mit den Leiterbahnen einen leitfähigen Pfad. Nach dem Aushärten bietet der leitfähige Klebstoff hervorragende Leitfähigkeit und mechanischen Halt.

Kupferbeschichtung: Bei dieser Methode wird eine Kupferschicht über einem Durchgangsloch angebracht. Zunächst wird ein leitfähiger Klebstoff auf das Durchgangsloch aufgetragen und anschließend eine Kupferfolie oder ein Kupferblech darübergelegt. Durch Erhitzen und Druckbehandlung verbindet sich die Kupferbeschichtung fest mit der Oberfläche der Leiterplatte und füllt und versiegelt das Durchgangsloch. Die Kupferbeschichtung bietet gute Leitfähigkeit und starken mechanischen Halt.

Wenn es um die Harzfülltechnologie geht, sind hier einige gängige Methoden und Schritte:

Methoden

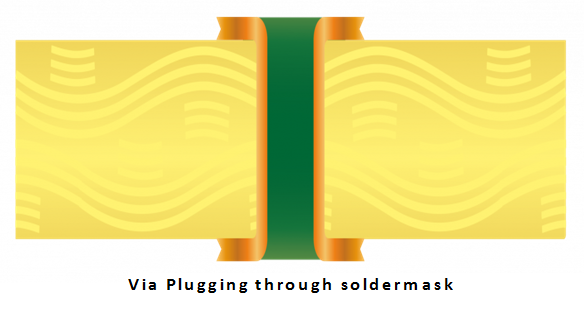

Via Tenting: Dabei werden die Durchgangslöcher mit Harz gefüllt und auf der Oberfläche der Leiterplatte eine Harzmaske gebildet, um die Durchgangslöcher zu isolieren und zu schützen. Via Filling: Bei dieser Methode wird Harz in die Durchgangslöcher gespritzt, um sie vollständig zu füllen und sicherzustellen, dass das Harz bündig mit der Leiterplattenoberfläche abschließt.

Füllen von Mikro-Vias: Bei dieser Technik werden Mikro-Vias mit Harz gefüllt. Dies ist typischerweise bei PCB-Designs mit hoher Verbindungsdichte anwendbar.

Schritte:

Vorbereitung: Vor der Durchführung der Harzfülltechnologie muss sichergestellt werden, dass die Leiterplattenoberfläche sauber und staubfrei ist, und es müssen die für die Harzfüllung geeigneten Werkzeuge und Materialien vorbereitet werden.

Auftragen einer Lötstopplackschicht (optional): Vor dem Füllen mit Harz kann eine Lötstopplackschicht auf die Leiterplattenoberfläche aufgetragen werden, um zu verhindern, dass Harz in Bereiche eindringt, in denen keine Füllung erforderlich ist.

Harzinjektion: Injizieren Sie mithilfe geeigneter Harzinjektionswerkzeuge oder -techniken Harz in die Durchgangslöcher und stellen Sie sicher, dass die Durchgangslöcher vollständig gefüllt sind und den gewünschten Füllstand erreichen.

Beseitigung von Blasen: Während des Füllvorgangs mit Harz können Blasen entstehen. Es müssen Maßnahmen ergriffen werden, um diese zu beseitigen und die Integrität der Harzfüllung sicherzustellen.

Entfernen von überschüssigem Harz: Nachdem das Harz vollständig ausgehärtet ist, muss das überschüssige Harz entfernt werden, damit die gefüllten Durchgangslöcher bündig mit der Leiterplattenoberfläche abschließen.

Merkmale:

Signalintegrität: Die Verwendung von Vergussharz kann durch die Reduzierung von Signalverlusten und Störungen eine hervorragende Signalintegrität gewährleisten.

Mechanische Unterstützung: Einkapselungsharz kann zusätzliche mechanische Unterstützung für Durchgangslöcher bieten und so die strukturelle Festigkeit der Leiterplatte verbessern.

Wärmeleitfähigkeit: Bestimmte Vergussharze weisen eine gute Wärmeleitfähigkeit auf, was die Wärmeableitung und Kühlung bei Hochleistungsanwendungen unterstützen kann.

Umweltschutz: Einkapselungsharz verhindert das Eindringen von Feuchtigkeit und Verunreinigungen in die Durchgangslöcher und verbessert so die Umweltschutzleistung der Leiterplatte.

Zweitens gibt es die Methode der dielektrischen Schichtfüllung. Hier sind einige gängige Methoden zur dielektrischen Schichtfüllung:

Glasfaser-Prepreg: Glasfaser-Prepreg, eine mit Harz imprägnierte Glasfaserschicht, dient als dielektrisches Material und wird durch thermisches Pressen oder Aushärten in die Durchgangslöcher eingebracht. Diese Methode bietet guten mechanischen Halt und Stabilität und reduziert effektiv elektromagnetische Störungen bei der Signalübertragung.

Polymerfolie: Polymerfolien, beispielsweise aus Polyimid, werden als dielektrische Schicht zum Füllen der Durchgangslöcher verwendet. Diese Folien zeichnen sich durch hervorragende Isolationseigenschaften und hohe Temperaturbeständigkeit aus, bieten eine effektive elektromagnetische Abschirmung und reduzieren Übersprechen und Verluste bei der Hochgeschwindigkeits-Signalübertragung.

Harzfüllung: Unter Harzfüllung versteht man das Füllen von Durchgangslöchern mit speziellen Füllharzen, wie beispielsweise Epoxidharz. Das Füllharz verfügt über hervorragende Isolier- und Wärmeleiteigenschaften, sorgt für einen stabilen Signalübertragungsweg und unterstützt die Wärmeableitung. Bei dieser Methode werden die Durchgangslöcher typischerweise durch Vakuum- oder Druckinjektion mit dem Füllharz gefüllt.

Elektrolytfüllung: Beim Elektrolytfüllen werden Durchgangslöcher mit Elektrolyt, typischerweise einer ionenleitenden Flüssigkeit, gefüllt und eine Elektrolytschicht erzeugt. Diese Methode wird häufig in speziellen Hochfrequenz- oder Hochgeschwindigkeitsanwendungen eingesetzt, wo die Elektrolytschicht geringere Übertragungsverluste und eine bessere Signalintegrität ermöglicht. Hier finden Sie eine kurze Erläuterung der Schritte und Merkmale des Füllens einer dielektrischen Schicht:

Schritte:

Durchkontaktierungen vorbereiten: Ermitteln Sie zunächst die Positionen und die Anzahl der Durchkontaktierungen, die im PCB-Design mit einer dielektrischen Schicht gefüllt werden müssen. Erstellen Sie anschließend mithilfe von Bohr- oder Lasertechniken Durchkontaktierungen auf der Leiterplatte.

Reinigung und Vorverarbeitung: Vor dem Füllen der dielektrischen Schicht müssen die Durchgangslöcher und der umgebende Bereich gründlich gereinigt werden, um Verunreinigungen und Rückstände zu entfernen. Anschließend werden notwendige Vorverarbeitungsschritte wie Oberflächenbehandlung oder Oxidationsentfernung durchgeführt, um eine gute Haftung der dielektrischen Schicht zu gewährleisten.

Füllen mit dielektrischem Material: Wählen Sie ein geeignetes dielektrisches Material, z. B. Epoxidharz oder Polyimid, und spritzen Sie es entsprechend den Designanforderungen und spezifischen Anwendungsanforderungen in die Durchgangslöcher. Das Füllen mit dielektrischem Material kann durch Injektionstechniken, Vakuumversiegelung oder Beschichtungsverfahren erfolgen.

Entfernen von überschüssigem Material: Sobald das dielektrische Material in die Durchgangslöcher gefüllt ist, muss überschüssiges Material entfernt werden. Mechanische Schneid-, Schleif- oder chemische Ätzverfahren können eingesetzt werden, um die Oberfläche der Leiterplatte zu ebnen und überschüssiges dielektrisches Material zu entfernen.

Merkmale:

Elektromagnetische Abschirmung: Durch das Einfüllen des dielektrischen Materials wird um die Durchkontaktierung eine durchgehende dielektrische Schicht gebildet, die elektromagnetische Strahlung und Störsignale wirksam abschirmen und die Entstörungsleistung der Schaltung verbessern kann.

Mechanische Unterstützung: Das gefüllte dielektrische Material kann zusätzliche mechanische Unterstützung bieten, die mechanische Festigkeit und Zuverlässigkeit der Durchkontaktierung verbessern und durch physikalische Belastung verursachte Schäden oder Brüche reduzieren.

Wärmeleitfähigkeit: Bestimmte dielektrische Materialien verfügen über eine gute Wärmeleitfähigkeit, die dazu beitragen kann, die um die Durchkontaktierung herum erzeugte Wärme effektiv abzuleiten und die Wärmeableitungsleistung der Leiterplatte zu verbessern.

Schließlich ist die Widerstandsfülltechnologie eine häufig verwendete Via-Plugging-Technik, die darauf abzielt, Signale zu dämpfen und zu steuern, indem die Durchgangslöcher mit einem Material gefüllt werden, das Widerstandseigenschaften besitzt. Hier sind einige gängige Methoden zum Füllen von Widerständen:

Siliziumkarbidfüllung: Bei dieser Methode werden die Durchgangslöcher mit Siliziumkarbid gefüllt. Siliziumkarbid weist eine gute Leitfähigkeit und Wärmeleitfähigkeit auf und bietet daher einen gewissen Widerstand. Diese Methode wird häufig zur Dämpfung von Hochgeschwindigkeitssignalen und zur Kontrolle von Störungen eingesetzt.

Füllen mit Kohlenstofftinte: Füllen Sie Durchgangslöcher mit leitfähiger Kohlenstofftinte oder leitfähigem Klebstoff. Kohlenstofftinte hat eine hohe Leitfähigkeit und kann effektiv Signaldämpfung erreichen und Reflexionen unterdrücken.

Widerstandsfüllbeschichtung: Bedecken Sie Durchgangslöcher mit speziellen Widerstandsfüllbeschichtungen. Diese Beschichtungen bestehen typischerweise aus leitfähigen Partikeln und Basisharzen, und der Widerstandswert wird durch die Konzentration der Beschichtung gesteuert. Die Widerstandsfülltechnologie ist eine gängige Via-Plugging-Technik, mit der durch das Füllen der Durchgangslöcher mit Widerstandsmaterial bestimmte Widerstandswerte erreicht werden. Hier sind die Schritte und Merkmale der Widerstandsfülltechnologie:

Schritte:

Vorbereitung der Durchgangslöcher: Bestimmen Sie zunächst die Position und Anzahl der Durchgangslöcher, die im PCB-Design mit Widerständen gefüllt werden müssen. Diese Durchgangslöcher befinden sich typischerweise neben Hochgeschwindigkeits-Signalleitungen, um Dämpfung zu gewährleisten und Reflexionen zu unterdrücken.

Materialauswahl: Wählen Sie ein geeignetes Widerstandsfüllmaterial, typischerweise einen Klebstoff oder ein leitfähiges Füllmaterial mit Widerstandseigenschaften. Diese Materialien sollten eine gute Haftung, Leitfähigkeit und thermische Stabilität aufweisen.

Füllen der Durchgangslöcher: Verwenden Sie geeignete Methoden und Werkzeuge, um das Widerstandsfüllmaterial in die Durchgangslöcher zu injizieren. Das Füllen kann manuell oder automatisch erfolgen. Dabei wird sichergestellt, dass die Durchgangslöcher vollständig gefüllt und das Widerstandsmaterial gleichmäßig verteilt ist.

Materialaushärtung: Nach dem Füllen der Durchgangslöcher muss das Widerstandsfüllmaterial ausgehärtet werden. Dies kann durch Methoden wie Wärmehärtung oder UV-Härtung erreicht werden.

Merkmale:

Widerstandskontrolle: Die Widerstandsfülltechnologie ermöglicht eine präzise Kontrolle des Widerstandswerts in der Durchkontaktierung entsprechend den Designanforderungen, um bestimmte Schaltungsanforderungen zu erfüllen.

Unterdrückung von Reflexionen: Durch Füllen der an den Signalpfad angrenzenden Durchkontaktierung mit Widerstandsmaterial können Signalreflexionen wirksam unterdrückt und so die Signalintegrität und -stabilität verbessert werden.

Signaldämpfung: Durch die Widerstandsfüllung werden Dämpfungseffekte entlang der Signalleitung eingeführt, wodurch Anstiegszeit und Amplitude reduziert und Schwingungen und Störungen an den Signalflanken minimiert werden.

Platzsparend: Im Vergleich zu anderen Via-Plugging-Techniken erfordert die Widerstandsfülltechnologie keine zusätzlichen dielektrischen Schichten oder Füllmaterialien, wodurch eine bessere Ausnutzung des Leiterplattenplatzes ermöglicht wird.

Diese Methoden können während des Via-Plugging-Prozesses bis zu einem gewissen Grad Widerstandseffekte erzielen und so Signalreflexionen und Störungen reduzieren. Die konkrete Wahl der Widerstandsfüllmethode hängt von Faktoren wie Designanforderungen, Signalfrequenz und Leistungsanforderungen ab. Dies sind gängige Via-Plugging-Techniken und jede Technik hat ihre eigenen anwendbaren Szenarien und Eigenschaften. In praktischen Anwendungen ist es entscheidend, die geeignete Via-Plugging-Technik basierend auf spezifischen Designanforderungen und Kosteneffizienz auszuwählen. Durch einen umfassenden Überblick in diesem Artikel haben wir ein tieferes Verständnis für die Bedeutung von Via-Plugging in Hochgeschwindigkeits-Leiterplatten gewonnen. Indem wir die Durchgangslöcher füllen, können wir die Leistung und Zuverlässigkeit der Leiterplatte verbessern und gleichzeitig Signalstörungen und Übertragungsverluste reduzieren. Die Implementierung der Via-Plugging-Technologie erfordert die Einhaltung von Standard-Via-Größen und die Auswahl geeigneter Via-Plugging-Techniken. Im sich ständig weiterentwickelnden Bereich elektronischer Geräte und Hochgeschwindigkeitskommunikation wird Via-Plugging weiterhin eine entscheidende Rolle dabei spielen, uns beim Bau zuverlässigerer und effizienterer elektronischer Systeme zu helfen.

Kundendienst