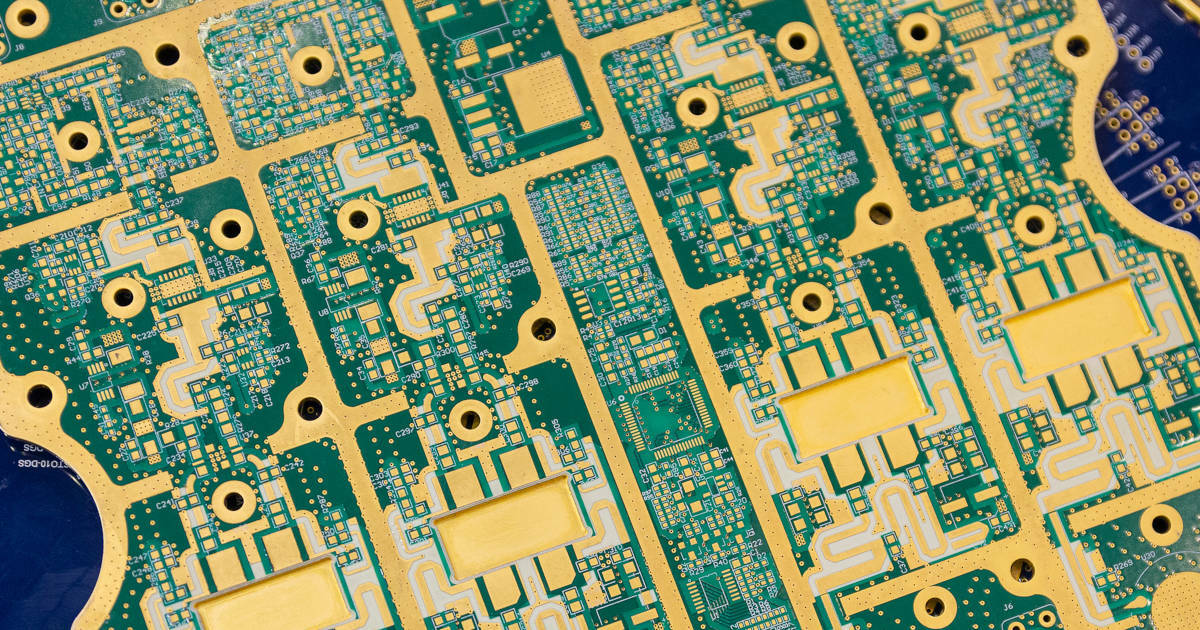

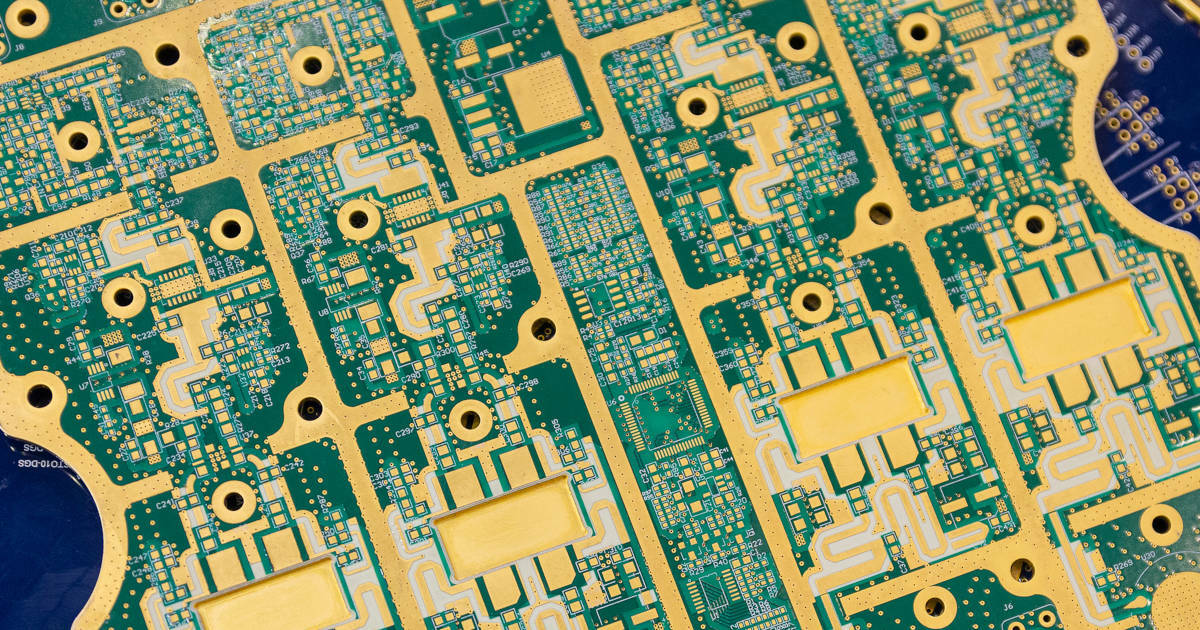

In der Elektronikfertigung sind Leiterplatten (PCBs) wichtige Grundbausteine und spielen eine entscheidende Rolle bei der Verbindung und Unterstützung elektronischer Elemente. Um die Leistung und Zuverlässigkeit von Leiterplatten zu gewährleisten, sind Oberflächenbehandlungsverfahren von größter Bedeutung. Neben zahlreichen Oberflächenbehandlungsverfahren konzentrieren wir uns heute auf „Electroless Nickel Immersion Gold (ENIG)“ und erkunden dessen Geheimnisse, Vorteile und Herausforderungen bei der Leiterplattenherstellung.

Galvanisierungsprozess von Immersionsgold

Das Chemisch-Nickel-Gold-Verfahren, auch bekannt als Chemisch-Nickel-Gold-Verfahren, ist für seine einzigartigen Eigenschaften und sein breites Anwendungsspektrum bekannt. Bei diesem Verfahren wird zunächst eine Nickelschicht entsprechender Dicke chemisch auf die Leiterbahnoberfläche der Leiterplatte aufgebracht. Anschließend wird eine Goldschicht bestimmter Dicke (üblicherweise 0,025–0,075 Mikrometer) auf die Nickelschicht aufgebracht. Dieses Verfahren verleiht der Oberfläche des Lötpads nicht nur eine hervorragende Ebenheit, sondern bildet auch eine Schutzschicht auf Oberfläche und Seiten. Dies erleichtert nicht nur das Löten, sondern ermöglicht auch verschiedene Formen des Bondens oder Drahtbondens und bietet somit erweiterte Möglichkeiten für den Anschluss elektronischer Bauteile.Vorteile von Chemisch Nickel Immersion Gold (ENIG): Ebenheit und Vielseitigkeit

Das Chemisch Nickel Immersion Gold (ENIG)-Verfahren zeichnet sich in der Leiterplattenherstellung durch seine hervorragende Ebenheit und Vielseitigkeit aus. Die Ebenheit der Lötpadoberfläche ist entscheidend für die stabile Konnektivität und Leistung elektronischer Komponenten. Darüber hinaus trägt eine ebene Lötpadoberfläche zur Reduzierung von Lötspannungen bei und erhöht die Zuverlässigkeit elektronischer Produkte. Das ENIG-Verfahren nutzt präzise chemische Methoden, um Nickel- und Goldschichten gleichmäßig auf der Lötpadoberfläche abzuscheiden, was zu einer glatten und ebenen Oberfläche führt. Die Ebenheit der Lötpadoberfläche ist entscheidend für verschiedene Verbindungsarten, insbesondere bei der Herstellung von mikroelektronischen Geräten und hochdichten integrierten Schaltkreisen. Ob herkömmliches Löten, komplexeres Bump-Bonden oder Drahtbonden – das ENIG-Verfahren (Electroless Nickel Immersion Gold) bietet die ideale Grundlage für diese Verbindungsmethoden. Beim Schweißen sorgt eine ebene Oberfläche für eine gleichmäßige Lotverteilung und damit für zuverlässigere Lötverbindungen. Beim Überlappschweißen oder Metalldrahtschweißen bietet die Glätte der Lötmaske eine stabile Auflagefläche für den Draht und gewährleistet so eine präzise Positionierung der Lötstellen und hochwertige Verbindungen. Darüber hinaus kann die Immersionsgoldschicht als hochwertige Schutzbeschichtung eine robuste Barriere auf der Oberfläche und den Seiten des Lötpads bilden und es effektiv vor äußerem Sauerstoff, Feuchtigkeit und chemischen Substanzen isolieren. Dies verlängert nicht nur die Lebensdauer des Lötpads, sondern verbessert auch die Stabilität und Zuverlässigkeit der Komponenten. In extremen Umgebungen wie hohen Temperaturen, hoher Luftfeuchtigkeit oder korrosiven Gasen ist die Schutzfunktion der Immersionsgoldschicht besonders bemerkenswert und verleiht elektronischen Komponenten eine hohe Widerstandsfähigkeit. Das Immersionsgoldverfahren verbessert nicht nur die Ebenheit der Lötpads und damit die Lötqualität und Verbindungsstabilität, sondern bietet auch mehr Anwendungsflexibilität für Leiterplatten. Ob traditionelle Lötmethoden oder fortschrittlichere Verbindungstechniken – das Immersionsgoldverfahren bietet eine solide Grundlage und ermöglicht hervorragende Leistung in verschiedenen Bereichen.Herausforderungen für Immersionsgold

Während die Immersionsgoldtechnologie bei der Leiterplattenherstellung tatsächlich zahlreiche Vorteile bietet, bringt sie auch eine Reihe von Herausforderungen mit sich.Komplexität der Handwerkskunst

Der aufwendige und komplexe Herstellungsprozess. Die Komplexität des Galvanisierungsprozesses ergibt sich aus mehreren Schlüsselschritten. Zunächst erfordert die Abscheidung von Nickel eine strenge Kontrolle von Parametern wie Temperatur, Konzentration und Stromstärke, um die Gleichmäßigkeit und Dichte der Nickelschicht zu gewährleisten. Anschließend erfordert das Ersetzen der Goldschicht eine präzise Kontrolle von Zeit und Konzentration, um eine zu hohe oder zu geringe Goldschichtdicke zu vermeiden. Die akribischen Anforderungen dieser Schritte machen den Herstellungsprozess kompliziert und erfordern hochspezialisierte Ausrüstung und technischen Support, was die Herstellung noch schwieriger und komplexer macht.Kostenüberlegungen

Hohe Herstellungskosten. Die Komplexität des Galvanisierungsprozesses führt unmittelbar zu höheren Herstellungskosten. Um sicherzustellen, dass jeder Schritt den Standards entspricht, müssen Hersteller erhebliche Mengen an Arbeit, Ausrüstung und Zeit investieren. Die Anforderungen an eine präzise Steuerung erfordern zudem höhere Investitionen in die Wartung und Kalibrierung der Ausrüstung. Darüber hinaus üben die für den Galvanisierungsprozess benötigten teuren Materialien wie Gold- und Nickelsalze einen gewissen Druck auf die Herstellungskosten aus. Obwohl der Galvanisierungsprozess eine hochwertige Oberflächenbehandlung von Leiterplatten ermöglicht, schränken die hohen Herstellungskosten seine breite Anwendung in bestimmten Kontexten ein.Probleme mit Unter- und Durchdringungsbeschichtungen

Mögliche Risiken durch Herstellungsfehler. Unter bestimmten Bedingungen kann es beim Galvanisierungsprozess zu Problemen mit Unter- und Durchkontaktierungen kommen, die zu schwerwiegenden Fehlern bei der Leiterplattenherstellung führen können. Unterkontaktierung bezeichnet die unvollständige Abscheidung ausreichender Nickel- oder Goldschichten auf der Leiterplattenoberfläche, was zu instabilen oder sogar fehlerhaften Verbindungen elektronischer Komponenten führt. Bei der Durchkontaktierung hingegen dringen Metallionen in nichtleitende Bereiche ein, was zu Kurzschlüssen oder anderen Problemen führen kann. Das Auftreten dieser Probleme kann zu größeren Unsicherheiten im Herstellungsprozess führen und strengere Qualitätskontrollen und Erkennungsmethoden zur Vermeidung potenzieller Fehler erforderlich machen.Phosphorgehalt in der Vernickelung

Überlegungen zu speziellen Anwendungen. Beim Vernickeln enthält die Nickelschicht 6–9 % Phosphor, was bei bestimmten Anwendungen zu Bedenken führen kann. Beispielsweise könnte in einigen Hochfrequenzschaltungen das Vorhandensein von Phosphor die Signalübertragung beeinträchtigen. Darüber hinaus kann bei Anwendungen mit strengen Anforderungen an die Materialzusammensetzung die Anwesenheit von Phosphor die Eignung des Vernickelungsprozesses einschränken. Daher müssen Hersteller bei der Auswahl eines Oberflächenbehandlungsverfahrens die Auswirkungen des Phosphorgehalts auf die Leistung des Endprodukts abwägen. Trotz dieser Herausforderungen bei der Leiterplattenherstellung ist davon auszugehen, dass das Immersionsgoldverfahren diese Probleme dank kontinuierlicher technologischer Weiterentwicklung und fortlaufender Prozessoptimierung schrittweise überwinden wird. Mit der Einführung neuer Materialien, neuer Technologien und Verbesserungen im Herstellungsprozess wird das Immersionsgoldverfahren in Zukunft seine Zuverlässigkeit und Anwendbarkeit steigern und der Elektronikfertigungsindustrie größere Entwicklungsmöglichkeiten bieten.Black-Pad-Effekt: Entschlüsselung des Nickel-Passivierungsphänomens

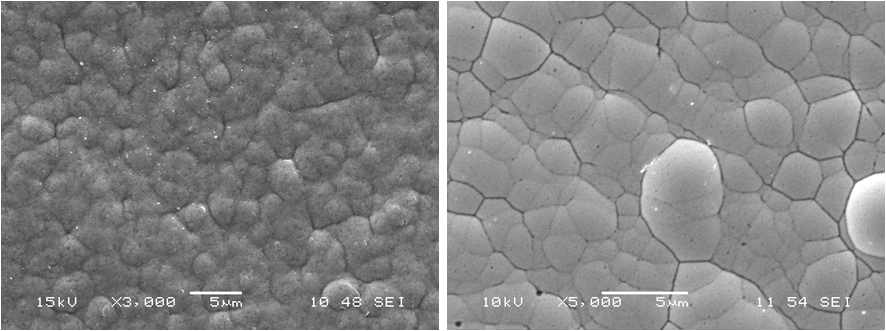

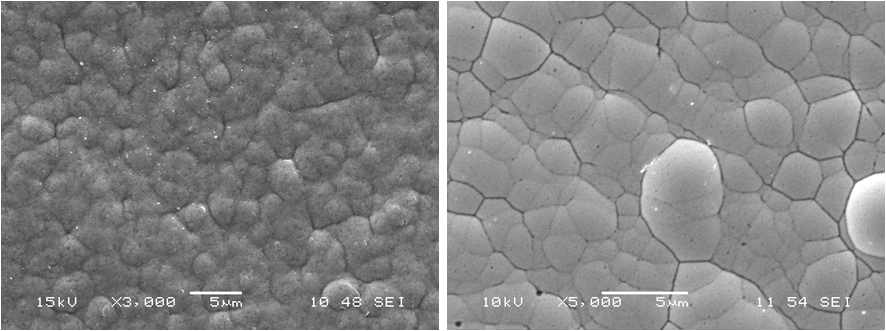

Im Leiterplattenherstellungsprozess der Elektronik bietet das Chemisch-Nickel-Verfahren als Teil der Oberflächenbehandlung eine ideale Plattform zum Löten und für die Verbindungstechnik. Wie viele gängige technische Anwendungen ist jedoch auch das Chemisch-Nickel-Verfahren nicht fehlerfrei. Ein besonderes Problem ist der „Black-Spot-Effekt“, ein mysteriöses Phänomen, das die Zuverlässigkeit und Stabilität des Prozesses beeinträchtigt. Der Black-Pad-Effekt bezeichnet die Passivierung von Nickel, die hauptsächlich an der Grenzfläche zwischen Nickel und Gold auftritt. Vereinfacht ausgedrückt entsteht dies, weil die Nickelschicht unter bestimmten Bedingungen übermäßig oxidieren kann, wodurch sich eine dichte Nickeloxidschicht bildet, die die Oberfläche des Lötpads schwarz erscheinen lässt. Dies kann erhebliche Auswirkungen auf die Leiterplattenherstellung und die Bauteilverbindungen haben, z. B. eine beeinträchtigte Haftung der Bauteile am Lötpad, eine verminderte Qualität der Lötverbindung und sogar Probleme mit der Bauteilablösung. Der Mechanismus des Black-Disk-Effekts ist ungewöhnlich komplex und beinhaltet Wechselwirkungen zwischen verschiedenen chemischen und physikalischen Prozessen. Wissenschaftler haben im Laufe ihrer Forschung herausgefunden, dass der Black-Disk-Effekt von zahlreichen Faktoren beeinflusst wird, darunter die Dicke der Nickelschicht, die Morphologie der Metallgrenzfläche und die Unterschiede in der Kristallstruktur von Nickel und Gold. Auch Prozessparameter und Umgebungsbedingungen können den Black-Disk-Effekt beeinflussen. Trotz der komplexen Mechanismen des Black-Pad-Effekts stößt dieses anspruchsvolle Thema auf großes Interesse bei Forschern und treibt deren kontinuierliche Forschung im Bereich der Leiterplattenoberflächenbehandlung voran. Durch intensive Forschung suchen Wissenschaftler intensiv nach stabilen und zuverlässigen Lösungen, um die Auswirkungen des Black-Pad-Effekts zu mildern oder zu eliminieren. In den letzten Jahrzehnten wurden zahlreiche Methoden zur Bekämpfung des Black-Pad-Effekts vorgeschlagen, darunter die Optimierung des Herstellungsprozesses von Nickelschichten, die Anpassung der Struktur von Metallgrenzflächen und sogar die Erforschung neuer Legierungsmaterialien. Diese Bemühungen haben nicht nur zur Verbesserung der Zuverlässigkeit der Leiterplattenherstellung beigetragen, sondern auch neue Möglichkeiten für Fortschritte in der Elektronik eröffnet. Als integraler Bestandteil der Leiterplattenoberflächenbehandlung spielt das Immersionsgoldverfahren in der Elektronik eine unverzichtbare Rolle. Es bietet eine glatte Lötpad-Oberfläche für die Verbindung elektronischer Komponenten und spielt eine entscheidende Rolle beim Schutz der Komponenten vor Oxidation und Korrosion. Der komplexe Prozess und die herausfordernden Probleme erfordern jedoch auch kontinuierliche Forschung und Innovation, um die Zuverlässigkeit und Stabilität der Elektronikindustrie zu gewährleisten. Durch ein tiefes Verständnis des ImmersionsgoldprozessesWir können die Wissenschaft und Technologie hinter der Leiterplattenherstellung besser verstehen und einen bescheidenen Beitrag zur Entwicklung des Elektroniksektors leisten.

Optimieren Sie Ihre Leiterplattenfertigung mit SprintPCB. SprintPCB ist ein führendes Hightech-Unternehmen, das Kunden weltweit erstklassige Leiterplattenfertigung bietet. Dank unserer umfassenden Branchenexpertise und kostengünstigen Lösungen können Sie sich auf Ihr Kerngeschäft konzentrieren. Kontaktieren Sie uns jetzt, um die Möglichkeiten einer Zusammenarbeit zu erkunden und die Verwirklichung Ihrer Ziele mitzuerleben.