2023-08-09Reporter: SprintPCB

In der modernen Elektronik gewinnen Probleme des Wärmemanagements angesichts immer kleinerer Geräte und verbesserter Leistung zunehmend an Bedeutung und können nicht ignoriert werden. Ein weiser Mann sagte einst: „Technologischer Fortschritt geht oft mit der Freisetzung von Wärme einher.“ Die von elektronischen Geräten während des Betriebs erzeugte Wärme kann, wenn sie nicht ordnungsgemäß behandelt und abgeleitet wird, zu einer unmerklichen Bedrohung werden und die Stabilität und Lebensdauer der Geräte gefährden. In unserer sich ständig verändernden digitalen Welt ist die Beherrschung wichtiger Techniken zur Kühlung von Leiterplatten (PCBs) nicht nur eine Garantie für die Verbesserung der Zuverlässigkeit elektronischer Geräte, sondern auch ein wesentlicher Weg, um an die Spitze der Technologie zu gelangen.

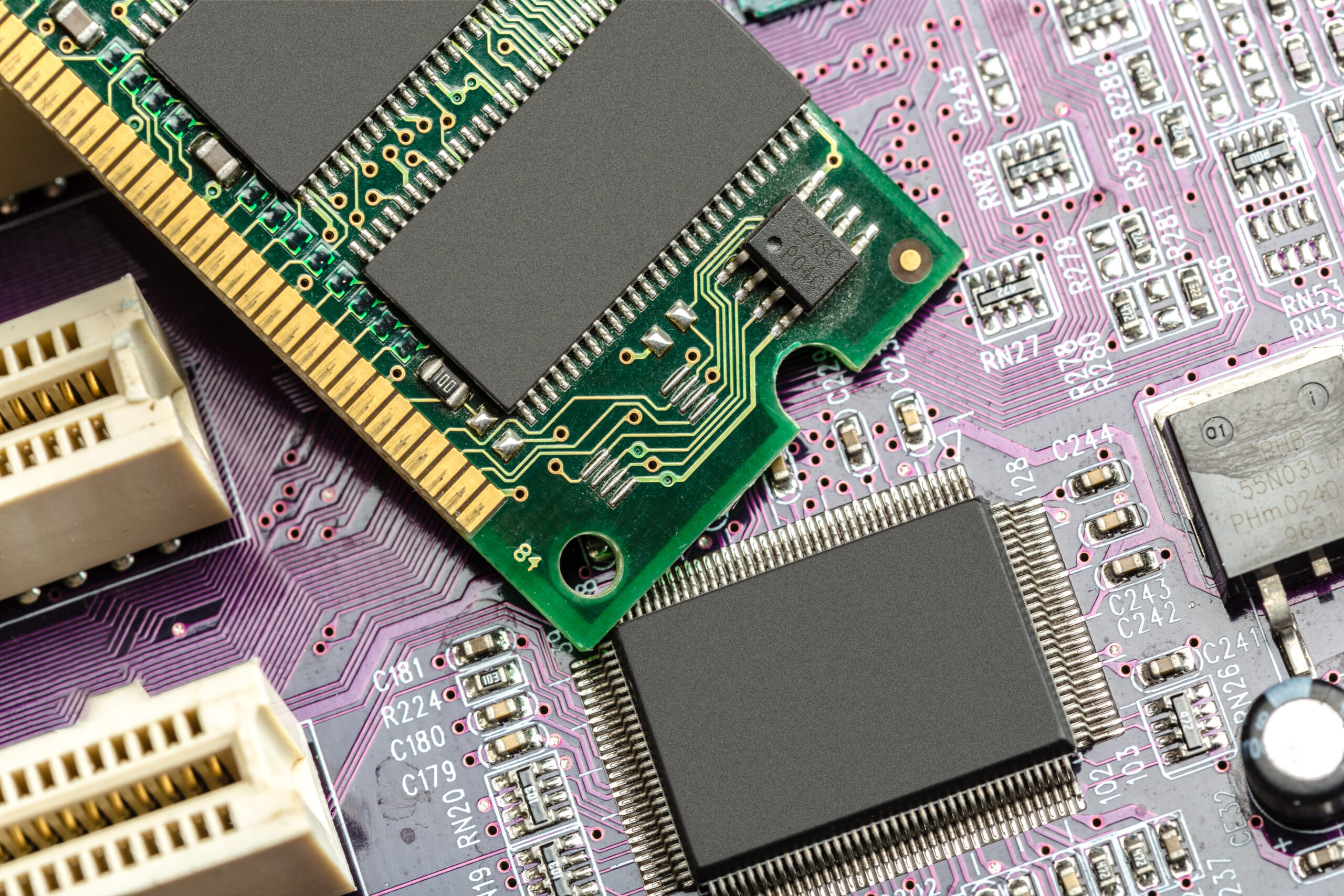

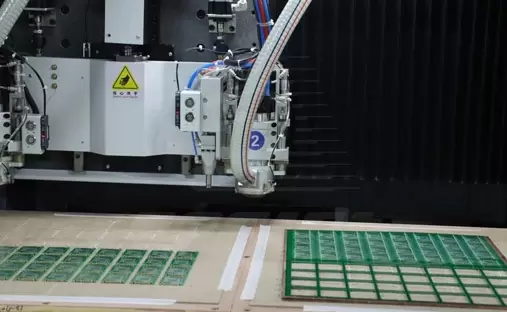

Elektronische Geräte erzeugen während des Betriebs eine gewisse Wärmemenge, wodurch die Innentemperatur des Geräts schnell ansteigt. Wird diese Wärme nicht umgehend abgeführt, erwärmt sich das Gerät weiter, was zu Komponentenausfällen durch Überhitzung führen und somit die Zuverlässigkeit und Leistung des elektronischen Geräts verringern kann. Daher ist es wichtig, die Wärmeableitung der Leiterplatte effektiv zu steuern. Die Wärmeableitung von Leiterplatten spielt eine entscheidende Rolle. Lassen Sie uns daher einige Techniken zur Wärmeableitung von Leiterplatten besprechen. Zu den häufig verwendeten Leiterplattenmaterialien zur Wärmeableitung gehören kupferkaschierte Epoxid-Glasfasersubstrate oder Phenolharz-Glasfasersubstrate. Einige wenige verwenden auch papierbasierte kupferkaschierte Platten. Diese Substrate verfügen zwar über ausgezeichnete elektrische und Verarbeitungseigenschaften, ihre Wärmeableitung ist jedoch schlecht. Als Kühlmethode für stark wärmeerzeugende Komponenten ist es nahezu unmöglich, sich auf die Wärmeleitung durch das Leiterplattenharz selbst zu verlassen. Stattdessen wird die Wärme von der Oberfläche der Komponenten in die Umgebungsluft abgeleitet. Doch mit dem Aufkommen von Elektronikprodukten, die in das Zeitalter miniaturisierter Komponenten, hochdichter Baugruppen und hoher Wärmeentwicklung eintreten, reicht es bei weitem nicht mehr aus, sich bei der Wärmeableitung ausschließlich auf die geringe Oberfläche der Komponenten zu verlassen. Gleichzeitig wird aufgrund der weit verbreiteten Verwendung von oberflächenmontierten Komponenten wie QFP und BGA die von elektronischen Komponenten erzeugte Wärme in großem Umfang auf die Leiterplatte übertragen. Daher besteht die effektivste Methode zur Wärmeableitung darin, die inhärente Wärmeableitungsfähigkeit der Leiterplatte durch direkten Kontakt mit den wärmeerzeugenden Komponenten zu verbessern und so die Wärmeleitung bzw. -ableitung durch die Leiterplatte zu ermöglichen.

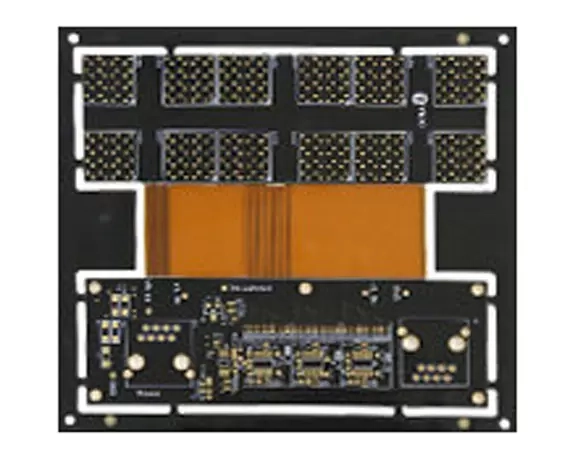

Bei Geräten mit freier Konvektionsluftkühlung ist es vorzuziehen, integrierte Schaltkreise (oder andere Komponenten) vertikal oder horizontal anzuordnen. Um eine effiziente Wärmeableitung durch ein gut durchdachtes Routing-Schema zu erreichen, sind die Verbesserung der Kupferleiterbahnen und der Einbau von Wärmedurchkontaktierungen die wichtigsten Methoden. Aufgrund der schlechten Wärmeleitfähigkeit des Harzes im Plattenmaterial dienen Kupferleiterbahnen und -durchkontaktierungen als effektive Wärmeleiter. Die Bewertung der Wärmeableitungsfähigkeit einer Leiterplatte erfordert die Berechnung der äquivalenten Wärmeleitfähigkeit des Verbundmaterials, das aus verschiedenen Materialien mit unterschiedlichen Wärmeleitfähigkeiten besteht und im isolierenden Substrat der Leiterplatte verwendet wird. Komponenten auf derselben Leiterplatte sollten basierend auf ihrer Wärmeerzeugungs- und Wärmeableitungsfähigkeit in Zonen angeordnet werden. Komponenten mit geringerer Wärmeerzeugung oder geringerem Wärmewiderstand, wie z. B. Kleinsignaltransistoren, kleine integrierte Schaltkreise und Elektrolytkondensatoren, sollten vor dem Kühlluftstrom (Einlass) platziert werden. Komponenten mit höherer Wärmeentwicklung oder besserer Hitzebeständigkeit, wie Leistungstransistoren und hochintegrierte Schaltungen, sollten hinter dem Kühlluftstrom platziert werden. In horizontaler Richtung sollten Hochleistungsbauelemente näher am Rand der Leiterplatte angeordnet werden, um den Wärmeübertragungsweg zu verkürzen. In vertikaler Richtung sollten Hochleistungsbauelemente oberhalb der Leiterplatte positioniert werden, um ihren Einfluss auf die Temperaturen anderer Komponenten zu minimieren. Die Wärmeableitung der Leiterplatte im Gerät hängt hauptsächlich vom Luftstrom ab. Daher ist es während der Designphase entscheidend, die Luftströmungswege zu untersuchen und die Komponenten bzw. die Leiterplatte strategisch zu positionieren. Luft strömt in Bewegung tendenziell in Bereiche mit geringerem Widerstand. Daher ist es bei der Platzierung von Komponenten auf einer Leiterplatte wichtig, große Hohlräume in bestimmten Bereichen zu vermeiden. Auch bei der Anordnung mehrerer Leiterplatten innerhalb der Baugruppe sollten dieselben Aspekte berücksichtigt werden. Es wird empfohlen, temperaturempfindliche Komponenten im Bereich mit der niedrigsten Temperatur (z. B. an der Unterseite des Geräts) zu platzieren. Vermeiden Sie es, sie direkt über wärmeabgebenden Komponenten zu platzieren. Bei mehreren Komponenten empfiehlt es sich, diese horizontal verschachtelt anzuordnen. Platzieren Sie die Komponenten mit dem höchsten Stromverbrauch und der größten Wärmeentwicklung in der Nähe optimaler Wärmeableitungsstellen. Vermeiden Sie die Platzierung wärmeerzeugender Komponenten in den Ecken und Kanten der Leiterplatte, es sei denn, in der Nähe befinden sich Wärmeableitungsvorrichtungen. Wählen Sie bei der Konstruktion von Leistungswiderständen möglichst größere Komponenten und achten Sie beim Anpassen des Leiterplattenlayouts auf ausreichend Platz zur Wärmeableitung.Minimieren Sie die Konzentration von Hotspots auf der Leiterplatte und verteilen Sie die Leistung möglichst gleichmäßig über die Leiterplatte, um eine einheitliche und konstante Oberflächentemperatur aufrechtzuerhalten. Das Erreichen einer strikt gleichmäßigen Verteilung ist im Designprozess oft eine Herausforderung, aber es ist wichtig, Bereiche mit übermäßig hoher Leistungsdichte zu vermeiden. Diese Vorsichtsmaßnahme wird getroffen, um das Auftreten von Hotspots zu verhindern, die den normalen Betrieb der Schaltung beeinträchtigen könnten. Die Durchführung einer thermischen Energieanalyse für gedruckte Schaltungen ist unerlässlich, wenn die Bedingungen es zulassen. Die Integration von Softwaremodulen zur Analyse des thermischen Energieindex in einige professionelle PCB-Designsoftware kann Konstrukteure heutzutage bei der Optimierung des Schaltungsdesigns unterstützen. Im modernen Hightech-Bereich gewinnt die Bedeutung von Techniken zum Wärmemanagement von Leiterplatten immer mehr an Bedeutung. So wie ein guter Architekt beim Entwurf eines Wolkenkratzers dessen Stabilität berücksichtigen muss, müssen auch Elektroingenieure beim Entwurf von Leiterplatten auf den Fluss und die Verteilung der Wärme achten. Durch die richtige Anordnung, die Auswahl geeigneter wärmeableitender Materialien und die Nutzung moderner Designtools können wir ein perfektes Temperaturkontrollsystem in elektronischen Geräten schaffen, das es jeder Komponente ermöglicht, bei geeigneten Temperaturen effizient zu arbeiten und eine brillante Leuchtkraft zu erzeugen. So wie die menschliche Zivilisation durch Innovation floriert, entwickelt sich auch die elektronische Technologie durch Wärmemanagement weiter. Lassen Sie uns gemeinsam auf der Bühne der Technologie zusammenarbeiten und unermüdlich danach streben, eine intelligentere, effizientere und zuverlässigere elektronische Welt zu schaffen!Auch die elektronische Technologie entwickelt sich durch das Wärmemanagement ständig weiter. Lassen Sie uns auf der Bühne der Technologie eng zusammenarbeiten und unermüdlich danach streben, eine intelligentere, effizientere und zuverlässigere elektronische Welt zu schaffen!Auch die elektronische Technologie entwickelt sich durch das Wärmemanagement ständig weiter. Lassen Sie uns auf der Bühne der Technologie eng zusammenarbeiten und unermüdlich danach streben, eine intelligentere, effizientere und zuverlässigere elektronische Welt zu schaffen!

Kundendienst