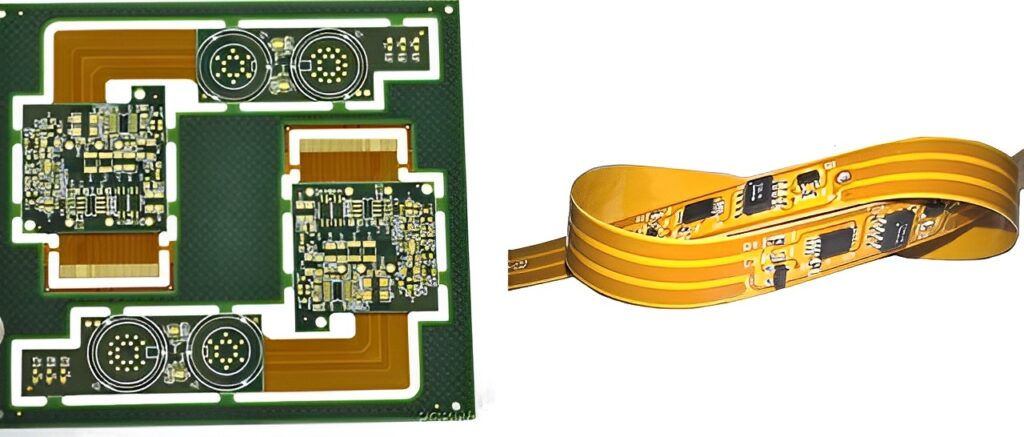

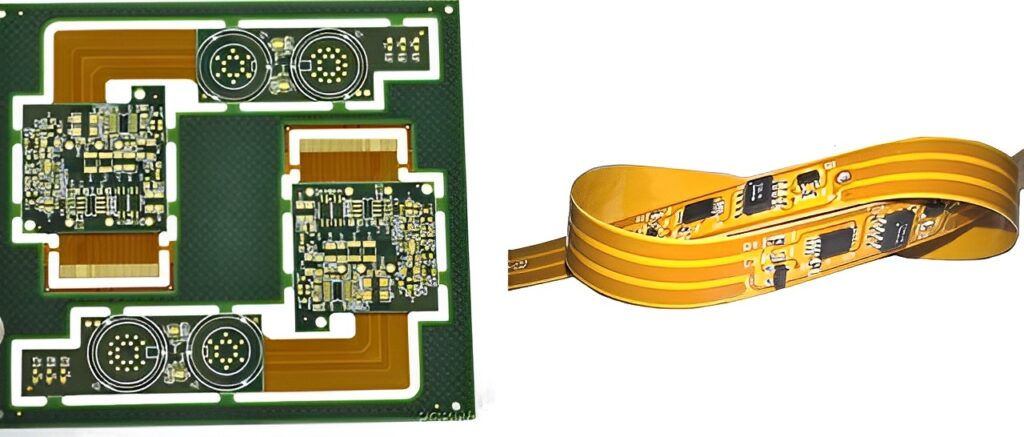

FPC (Flexible Printed Circuit Board) ist eine hochzuverlässige und flexible Leiterplatte aus dünnen Polyimid- oder Polyesterfolien. Sie zeichnet sich durch eine hohe Verdrahtungsdichte, geringes Gewicht, geringe Dicke und hervorragende Biegeflexibilität aus.

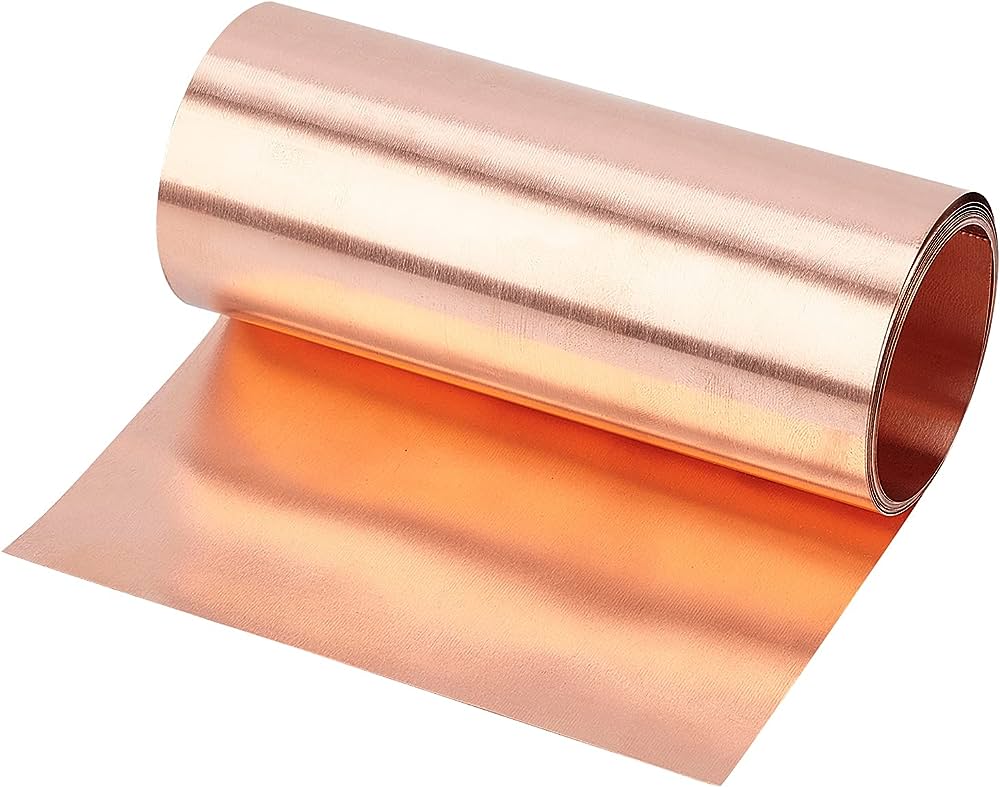

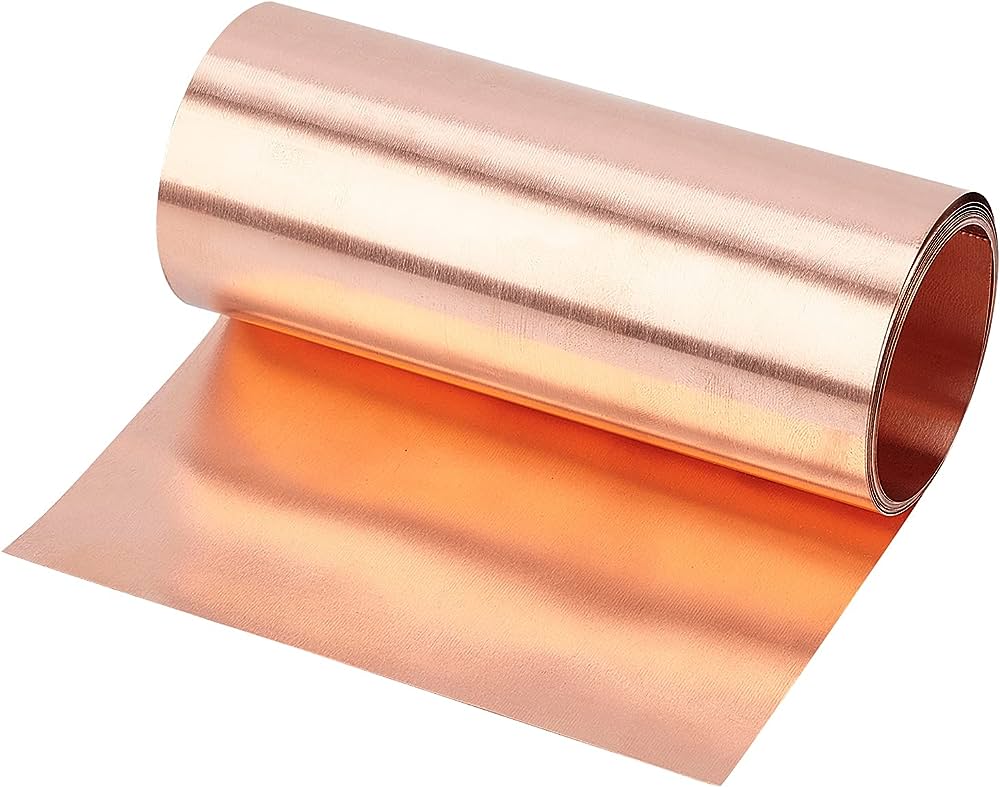

Bevor wir das Geheimnis der FPC-Herstellung lüften, müssen wir wissen, dass flexible gedruckte Schaltungen (FPCs) aus Isolierfolie, Leiter und Klebstoff bestehen. Die Isolierfolie bildet die Basisschicht der Schaltung, und Klebstoff verbindet die Kupferfolie mit der Isolierschicht. Bei mehrschichtigen Designs wird sie mit den inneren Schichten verbunden. Sie dienen auch als Schutzhüllen, um die Schaltung vor Staub und Feuchtigkeit zu schützen und die Spannung beim Biegen zu reduzieren. Die Kupferfolie bildet die leitfähige Schicht. In einigen flexiblen Schaltungen werden starre Komponenten aus Aluminium oder Edelstahl verwendet, um Formstabilität, physischen Halt für Komponenten und Drähte sowie Spannungsabbau zu gewährleisten. Klebstoffe werden verwendet, um die starren Komponenten mit der flexiblen Schaltung zu verbinden. Ein weiteres Material, das manchmal in flexiblen Schaltungen verwendet wird, ist die Klebeschicht, die beidseitig einer dünnen Isolierfolie mit Klebstoff beschichtet ist. Die Klebeschicht bietet Schutz vor der Umwelt, isoliert elektronisch, macht eine zusätzliche Folienschicht überflüssig und ermöglicht die Herstellung mehrschichtiger Schaltungen mit weniger Klebeschichten. Isolierfolien gibt es in vielen Ausführungen, am häufigsten werden jedoch Polyimid und Polyester verwendet. In den USA verwenden 80 % aller Hersteller flexibler Schaltungen Polyimidfolien, während etwa 20 % Polyesterfolien verwenden. Polyimid ist nicht entflammbar, formstabil, zugfest und löttemperaturbeständig. Polyester, auch Polyethylenterephthalat (PET) genannt, weist ähnliche physikalische Eigenschaften wie Polyimid auf, darunter eine niedrige Dielektrizitätskonstante und minimale Feuchtigkeitsaufnahme. Es ist jedoch nicht für Hochtemperaturanwendungen geeignet, da sein Schmelzpunkt bei 250 °C und seine Glasübergangstemperatur (Tg) bei 80 °C liegt. Diese Einschränkungen schränken ihren Einsatz in Anwendungen ein, die umfangreiches End-to-End-Löten erfordern. Bei Niedertemperaturanwendungen weisen sie eine gewisse Steifheit auf. Dennoch eignen sie sich für den Einsatz in Produkten wie Telefonen und anderen Gegenständen, die keinen rauen Umgebungen ausgesetzt sein müssen. Polyimid-Isolierfolien werden typischerweise mit Polyimid- oder Acrylklebstoffen kombiniert, während Polyester-Isoliermaterialien mit Polyesterklebstoffen kombiniert werden. Zu den Vorteilen der Kombination dieser Materialien mit ähnlichen Eigenschaften gehört die Dimensionsstabilität nach dem Löten oder mehreren Laminierungszyklen. Weitere wichtige Eigenschaften der Klebstoffe sind eine niedrige Dielektrizitätskonstante, ein hoher Isolationswiderstand, eine hohe Glasübergangstemperatur und eine geringe Feuchtigkeitsaufnahme. Kupferfolie eignet sich als Leiter für flexible Schaltungen. Sie kann durch Galvanisieren oder galvanische Abscheidung (ED) hergestellt werden.

Die durch galvanische Abscheidung hergestellte Seite der Kupferfolie hat eine glänzende Oberfläche, während die andere Seite aufgrund der Verarbeitung matt erscheint. Es handelt sich um ein flexibles Material, das in verschiedenen Dicken und Breiten hergestellt werden kann. Die matte Seite der ED-Kupferfolie wird häufig speziellen Behandlungen unterzogen, um ihre Klebeeigenschaften zu verbessern. Neben ihrer Flexibilität ist geschmiedete Kupferfolie auch hart und glatt und eignet sich daher für Anwendungen, die dynamische Biegung erfordern. Klebstoff kann nicht nur zum Verbinden von Isolierfolien mit leitfähigen Materialien, sondern auch als Beschichtung zu Schutz- und Abdeckzwecken verwendet werden. Der Hauptunterschied zwischen beiden liegt in der verwendeten Auftragungsmethode. Die Klebstoffbeschichtung über der Isolierfolie soll eine gestapelte Schaltungsstruktur bilden. Für die Auftragung des Klebstoffs wird das Siebdruckverfahren verwendet. Nicht alle gestapelten Strukturen enthalten Klebstoff, und solche ohne Klebstoff bilden dünnere und flexiblere Schaltungen. Im Vergleich zu gestapelten Strukturen auf Klebstoffbasis weisen sie eine bessere Wärmeleitfähigkeit auf. Aufgrund der dünnen und flexiblen Beschaffenheit klebstofffreier flexibler Schaltungen und des Wegfalls des Wärmewiderstands des Klebstoffs können sie in Arbeitsumgebungen eingesetzt werden, in denen klebstoffbasierte Stapelstrukturen nicht verwendet werden können. Folgen Sie uns und entschlüsseln Sie den Herstellungsprozess von FPC-Platinen (Flexible Printed Circuit).

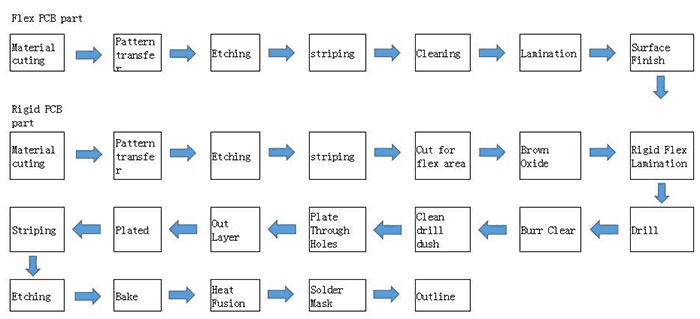

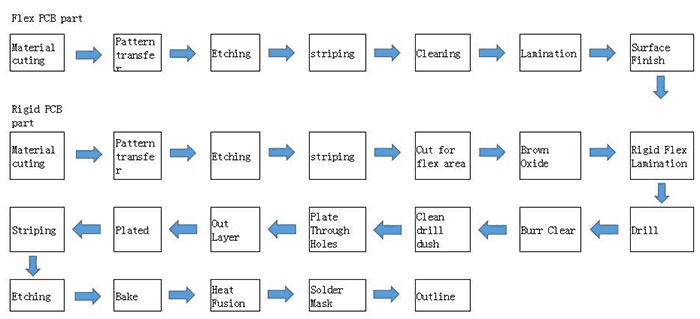

FPC-Herstellungsprozess (Flexible Leiterplatte)

Materialschneiden

Um Abfall zu minimieren, umfasst jeder FPC-Produktionsprozess zunächst das Zuschneiden des Basismaterials. Präzises Zuschneiden während der Materialverarbeitung hilft, Abfall durch überschüssiges Material zu vermeiden. Chemische Reinigung: Dieser Schritt dient in erster Linie der Entfernung der Oxidschicht auf dem leitfähigen Basismaterial und der Kupferfolienoberfläche. Wird die Oxidschicht nicht gereinigt, kann sie während des Gebrauchs zu einer kontinuierlichen Oxidation der FPC führen, was zu einer verkürzten Lebensdauer führt. Daher ist eine Reinigung notwendig, um die langfristige Zuverlässigkeit und Stabilität der Leiterplatte zu gewährleisten und oxidationsbedingte Verluste zu reduzieren.Innere Schicht: Korrosionsschutz-Trockenfilm (FPC)

Zunächst wird das Schaltungsmuster auf der Folie erstellt. Anschließend wird die Folie mit dem Korrosionsschutz-Trockenfilm (lichtempfindlicher Film) auf das Grundmaterial ausgerichtet und mit einem Belichtungsgerät das Schaltungsmuster von der Folie auf das Grundmaterial übertragen. Dadurch wird das Schaltungsmuster auf die Kupferfolie übertragen.Säureätzen (FPC-Ätzen)

Bei der Herstellung von FPC-Softboards werden üblicherweise Säurelösungen wie Salzsäure oder Schwefelsäure zum chemischen Ätzen verwendet. Zum Ätzen von harten Schaltkreisen werden jedoch häufig alkalische Lösungen wie Ammoniakwasser verwendet, da diese leichter saure Eigenschaften aufweisen.Chemische Reinigung

Ziel dieses Schritts ist es, zu verhindern, dass Reste der Lösung aus dem Ätzprozess in der Schaltung hängen bleiben und durch Plasmareinigung alle Verunreinigungen auf der Oberfläche des FPC zu entfernen.Ausrichtung der inneren Deckfolie

Vor den oben genannten Schritten muss die Abdeckfolie für die Softboard-Platine entsprechend geformt und auf die FPC ausgerichtet werden. Anschließend wird die Abdeckfolie mit einem Lötkolben vorläufig auf den Pads fixiert.Laminierung

Im Produktionsprozess wird üblicherweise zwischen Schnelllaminierung und Langsamlaminierung unterschieden. Schnelllaminierung wird üblicherweise für die Erstlaminierung verwendet, wobei die maximal zulässige Dicke anhand von Standardreferenzen bestimmt wird. Nach Abschluss der Laminierung wird das Produkt auf Blasenfreiheit und Klebstoffüberlauf geprüft.Backen

Dieser Schritt umfasst eine Hochtemperaturbehandlung, um das Fließen und die Nivellierung des Klebstoffs zwischen Leiterplatte und Deckfolie zu erleichtern und so eine vollständigere Verbindung zu gewährleisten. Der Klebstoff schmilzt und füllt die Lücken zwischen Kupferfolie und Deckfolie, wodurch diese nach dem Hochtemperaturbacken fest miteinander verbunden werden.

Zeichendruck auf FPC-Platine

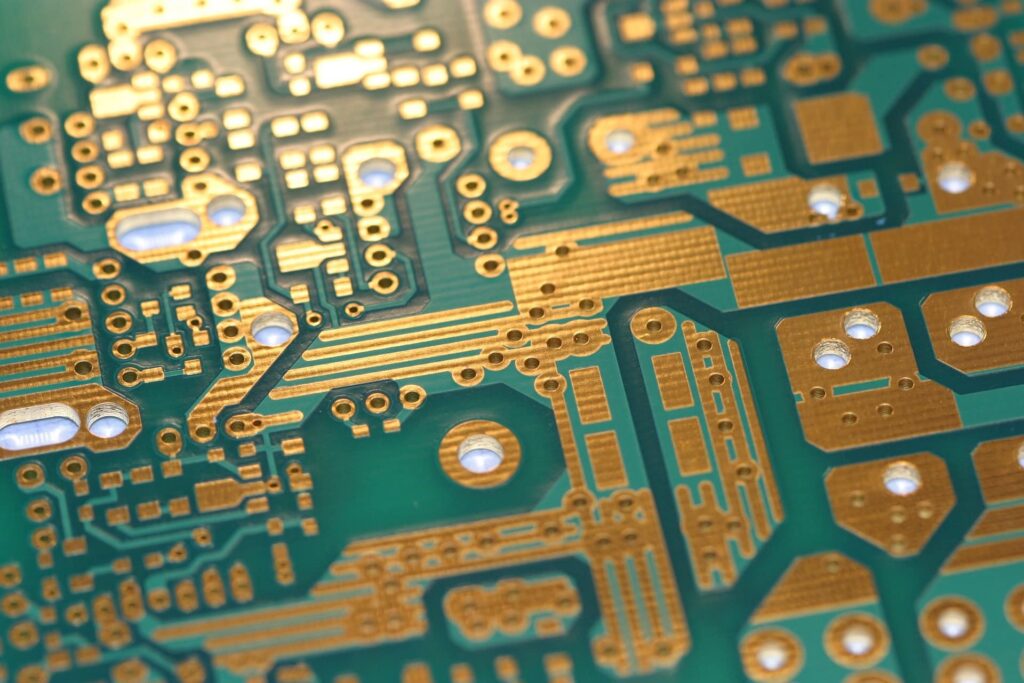

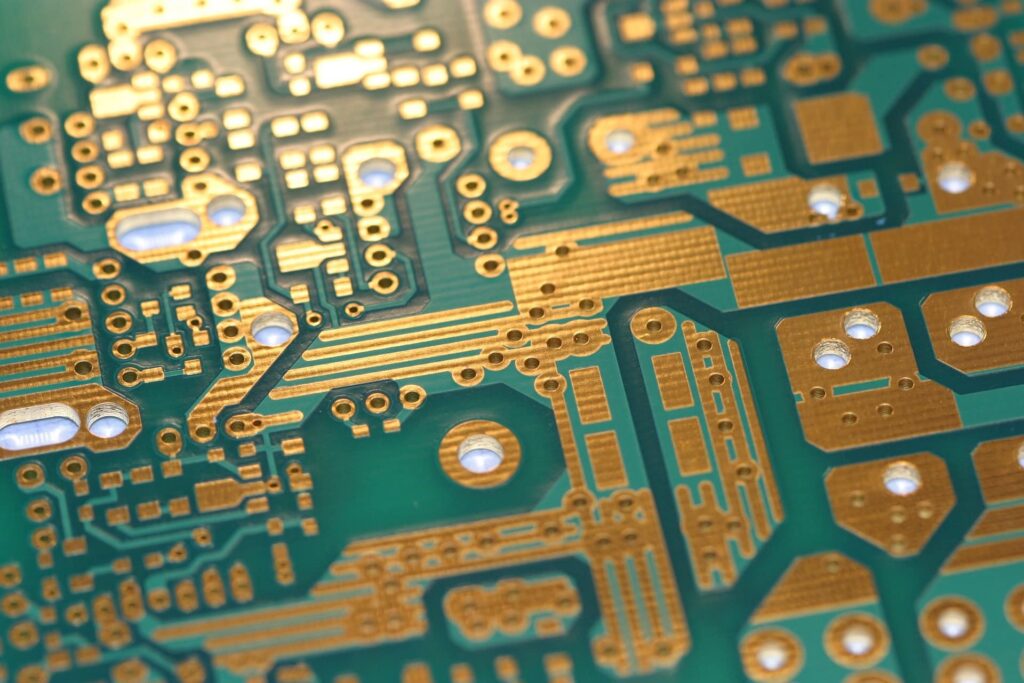

Zur Herstellung einer flexiblen Leiterplatte (FPC) gehört auch die Übertragung von Zeichen von der Folie auf das Siebgewebe und der Druck der Zeichen auf die FPC mithilfe des Siebes. Dabei wird auch das Druckergebnis überprüft, um sicherzustellen, dass keine Zeichen fehlen oder unzureichend gedruckt sind.Die Oberflächenbehandlung von FPC (Flexible Printed Circuit Board) dient dem grundlegenden Zweck, eine gute Lötbarkeit und elektrische Leistung zu gewährleisten. Da Kupfer in der Natur meist in Form von Oxiden in der Luft vorkommt, ist es unwahrscheinlich, dass es lange in seinem ursprünglichen Kupferzustand verbleibt. Daher muss es weiteren Behandlungen unterzogen werden. Die gängigen Oberflächenbehandlungsverfahren für FPC sind:

Heißluftnivellierung (HASL)

Hot Air Leveling, auch bekannt als Hot Air Solder Leveling (HASL), ist ein Verfahren, bei dem geschmolzenes Lot (Blei) auf die Oberfläche der Leiterplatte aufgetragen und anschließend mit Heißluft erhitzt und komprimiert wird, um eine Beschichtung zu erzeugen, die sowohl resistent gegen Kupferoxidation ist als auch eine gute Lötbarkeit bietet. Beim Hot Air Leveling bildet sich an der Verbindungsstelle von Lot und Kupfer eine intermetallische Kupfer-Zinn-Verbindung. Die Leiterplatte wird beim Hot Air Leveling in geschmolzenes Lot getaucht; das Luftmesser bläst das flüssige Lot flach, bevor es erstarrt; das Luftmesser minimiert die sichelförmige Lotschicht auf der Kupferoberfläche und verhindert Lötbrücken.Organische Lötbarkeitskonservierungsmittel (OSP)

OSP ist ein Verfahren zur Oberflächenbehandlung von flexiblen Leiterplatten (FPC), das den Anforderungen der RoHS-Richtlinie entspricht. Vereinfacht ausgedrückt handelt es sich bei OSP um eine chemische Methode, bei der auf der sauberen, blanken Kupferoberfläche ein organischer Film gebildet wird. Dieser Film wirkt oxidationshemmend, hitzebeständig und feuchtigkeitsbeständig und schützt die Kupferoberfläche unter normalen Umgebungsbedingungen vor weiterer Rostbildung (Oxidation oder Sulfidierung). Bei nachfolgenden Hochtemperatur-Lötprozessen muss dieser Schutzfilm jedoch schnell und einfach mit Flussmittel entfernt werden, damit die freiliegende, saubere Kupferoberfläche sofort eine feste Lötverbindung bilden kann.Vollplatine mit elektrolytischem Nickel-Gold (ENIG)

Bei der Vollplatinen-ENIG wird eine Schicht Nickel und anschließend eine Schicht Gold auf den Oberflächenleiter der Leiterplatte aufgebracht. Der Hauptzweck der Vernickelung besteht darin, die Diffusion zwischen Gold und Kupfer zu verhindern. Es gibt zwei Arten von aktuellen ENIG-Verfahren: Weichgold (reines Gold, mit nicht glänzendem Aussehen) und Hartgold (glatte und harte Oberfläche, verschleißfest, enthält Kobalt und andere Elemente, mit glänzendem Aussehen). Weichgold wird hauptsächlich für Drahtverbindungen in Chipgehäusen verwendet, während Hartgold hauptsächlich für nicht gelötete elektrische Verbindungen verwendet wird.Immersion Gold (ENIG)

Beim Immersionsgolden wird die Kupferoberfläche mit einer dicken Schicht einer elektrisch leitfähigen Nickel-Gold-Legierung überzogen, die die Leiterplatte langfristig schützt. Im Vergleich zu anderen Oberflächenbehandlungsverfahren ist Immersionsgold zudem beständiger gegenüber Umwelteinflüssen. Darüber hinaus kann Immersionsgold die Auflösung von Kupfer verhindern, was für die bleifreie Montage von Vorteil ist.Chemisch Zinn (ENIG)

Da alle gängigen Lote auf Zinnbasis hergestellt werden, kann eine dünne Schicht mit jedem Lottyp kombiniert werden. Chemisch Zinn bildet eine flache intermetallische Kupfer-Zinn-Verbindung, die ihm eine hervorragende Lötbarkeit ähnlich der Heißluftnivellierung verleiht, ohne die damit verbundenen Probleme mit der Ebenheit. Chemisch verzinnte Leiterplatten sollten nicht zu lange gelagert und in der Reihenfolge der Zinntauchung montiert werden.Chemisch Silber (ENIG)

Chemisch versilbertes Silber ist ein Verfahren, das zwischen der organischen Beschichtung und der chemischen Vernickelung/Vergoldung liegt. Der Prozess ist einfach und schnell. Selbst in heißen, feuchten und verschmutzten Umgebungen behält Silber seine gute Lötbarkeit, kann aber seinen Glanz verlieren. Chemisch versilbertes Silber hat nicht die gleiche physikalische Festigkeit wie die chemische Vernickelung/Vergoldung, da sich unter dem Silber keine Nickelschicht befindet.Chemisch Nickel Palladium Gold (ENIG)

Chemisch Nickel-Palladium-Gold wird im Vergleich zu Immersionsgold durch eine Palladiumschicht zwischen Nickel und Gold ersetzt. Palladium kann Korrosion durch Verdrängungsreaktionen verhindern und die Vergoldung vorbereiten. Das Gold umhüllt das Palladium dicht und bietet so eine gute Kontaktfläche.Hartgold-Galvanisierung

Durch die Hartgoldgalvanisierung wird die Verschleißfestigkeit verbessert und die Anzahl der Ein- und Aussteckvorgänge von Produkten erhöht.Endkontrolle

Dies ist der letzte entscheidende Schritt im Herstellungsprozess flexibler Leiterplatten (FPC). Alle FPC-Platinen müssen einer Produktionsprüfung unterzogen werden, um Qualität und Leistung sicherzustellen. Derzeit basiert die Qualitätskontrolle von FPCs im Inland stark auf manueller Sichtprüfung, die kostspielig und ineffizient ist. Zum Testen und Validieren der FPC-Leistung können wir jedoch die folgenden Methoden einsetzen.Elektrische Prüfung (FPC)

Elektrischer Durchgangstest: Wird verwendet, um zu überprüfen, ob die Drähte und Verbindungspunkte in der flexiblen gedruckten Schaltung (FPC) richtig verbunden sind. Dieser Test verwendet typischerweise Methoden wie Durchgangsprüfung oder Nagelbettprüfung, um die Konnektivität der Schaltung zu prüfen. Widerstandstest: Wird verwendet, um den Widerstandswert der Schaltungspfade in der FPC zu messen. Dieser Test stellt sicher, dass der Widerstand der Drähte innerhalb des angegebenen Bereichs liegt, um eine stabile Signalübertragung zu gewährleisten. Isolationstest: Wird verwendet, um die Isolation zwischen den Drähten in der FPC und zwischen den Drähten und dem Substrat zu erkennen. Dieser Test stellt sicher, dass in der FPC unter Hochspannungsbedingungen keine Kurzschlüsse oder Leckageprobleme auftreten.Zuverlässigkeitstests (FPC)

Biegelebensdauertest: Durch wiederholtes Biegen des FPC werden die Biegebedingungen in tatsächlichen Anwendungen simuliert. Mit diesem Test können die Biegeleistung und Haltbarkeit des FPC bei langfristiger Verwendung beurteilt werden. Temperaturwechseltest: Das FPC wird zyklisch zwischen hohen und niedrigen Temperaturen gewechselt, um die Auswirkungen von Temperaturschwankungen auf das FPC zu simulieren. Mit diesem Test können die Zuverlässigkeit und Stabilität des FPC bei Temperaturwechselbedingungen bewertet werden. Feuchtigkeitswechseltest: Das FPC wird zyklisch zwischen hohen Temperaturen und hoher Luftfeuchtigkeit sowie niedrigen Temperaturen und niedriger Luftfeuchtigkeit gewechselt, um die Auswirkungen von Feuchtigkeit und Temperatur auf das FPC zu simulieren. Mit diesem Test können die Haltbarkeit und Zuverlässigkeit des FPC in feuchten Umgebungen bewertet werden.Umweltprüfung (FPC)

Korrosionsbeständigkeitsprüfung: Die flexible Leiterplatte (FPC) wird verschiedenen korrosiven Medien ausgesetzt, um ihre chemische Korrosionsbeständigkeit zu bewerten. Dieser Test gewährleistet die Stabilität und Zuverlässigkeit der FPC in bestimmten Umgebungen. Hochtemperaturprüfung: Die FPC wird einer Hochtemperaturumgebung ausgesetzt, um ihre Leistung und Stabilität unter Hochtemperaturbedingungen zu testen. Dieser Test bewertet die Toleranz der FPC in Hochtemperaturumgebungen. Niedertemperaturprüfung: Die FPC wird einer Niedertemperaturumgebung ausgesetzt, um ihre Leistung und Stabilität unter Niedertemperaturbedingungen zu testen. Dieser Test bewertet die Toleranz der FPC in Niedertemperaturumgebungen. Diese Testmethoden und -werkzeuge unterstützen Hersteller bei der Bewertung und Validierung der Leistung, Zuverlässigkeit und Stabilität von FPCs (flexiblen gedruckten Leiterplatten), um deren ordnungsgemäße Funktion und langfristige Haltbarkeit in realen Anwendungen sicherzustellen. Bei der Durchführung von Tests wird empfohlen, geeignete Testmethoden und -werkzeuge basierend auf den spezifischen Anforderungen und der Anwendungsumgebung der FPC auszuwählen und die relevanten Testnormen und -spezifikationen einzuhalten. Zusammenfassend lässt sich sagen, dass die Herstellung von FPCs (flexiblen gedruckten Leiterplatten) ein komplexer und kritischer Prozess ist, der die Beachtung mehrerer Aspekte erfordert. Durch das Verständnis der Grundprinzipien, die Auswahl geeigneter Materialien und Prozesse, die Berücksichtigung von Designfaktoren, die Implementierung strenger Qualitätskontrollen sowie das Testen und Verifizieren der FPC-Leistung können wir die Herstellung hochwertiger, zuverlässiger und stabiler FPC-Produkte sicherstellen. Durch kontinuierliche Verbesserung und Innovation können wir die Effizienz und Qualität der FPC-Herstellung stetig steigern, die Marktanforderungen erfüllen und unseren Wettbewerbsvorteil sichern. Wir hoffen, dass dieser Artikel den Lesern ein besseres Verständnis der wichtigen Aspekte der FPC-Herstellung vermittelt und sie dazu inspiriert, die FPC-Technologie weiter zu erforschen und anzuwenden. Bei Bedarf können die Leser weitere Recherchen durchführen und auf Ressourcen und Materialien in verwandten Bereichen zurückgreifen, um ihr Verständnis und ihre praktischen Erfahrungen in der FPC- Herstellung zu vertiefen.