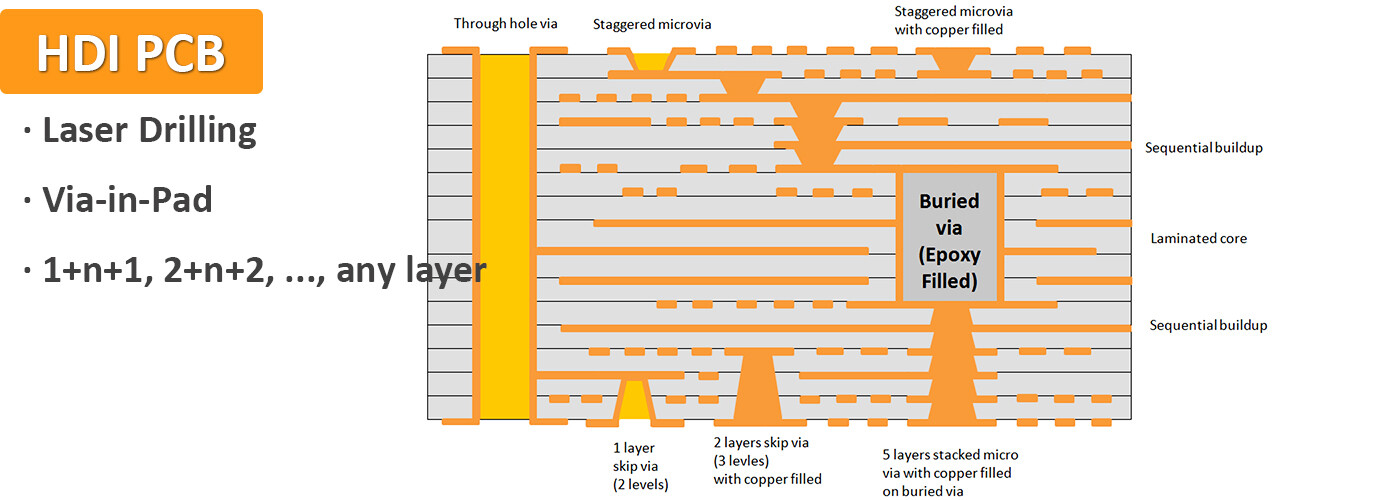

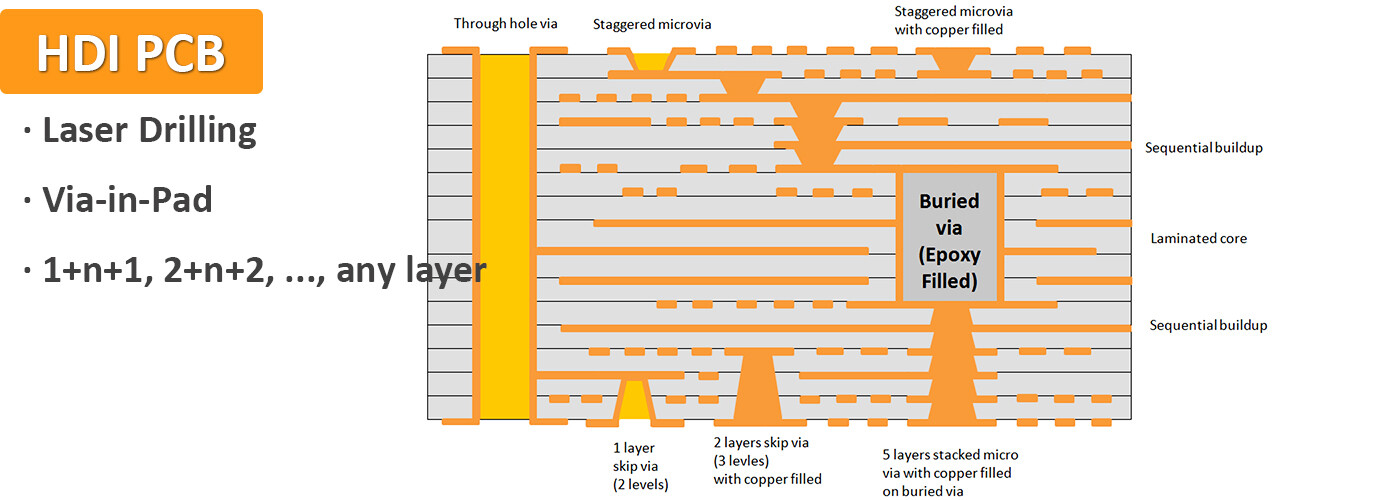

HDI-Leiterplatten stehen für High-Density Interconnect PCB und bezeichnen eine Technologie zur Herstellung von Leiterplatten. HDI-Leiterplatten zeichnen sich durch ihre hohe Schaltungsdichte aus und nutzen die Mikro-Blind-Via-Technologie. Sie stellen eines der am schnellsten wachsenden Segmente im Leiterplattenmarkt dar. Die höhere Schaltungsdichte von HDI-Leiterplatten ermöglicht die Reduzierung feinerer Linien und Abstände, kleinerer Durchgangslöcher und Aufnahmepads sowie eine höhere Dichte an Verbindungspads. HDI-Leiterplatten verfügen über Blind-Vias und Buried-Vias und enthalten typischerweise Mikro-Vias mit einem Durchmesser von 0,006 mm oder kleiner. Im September 1994 begann ein kooperatives Konsortium der Leiterplattenindustrie in den USA, bekannt als ITRI (Interconnection Technology Research Institute), mit der Forschung zur Herstellung hochdichter Leiterplatten, dem sogenannten Oktober-Projekt. Sie nutzten Motorolas Prototypen MTV1 und MRTV2.2 (Juni 1996), um mit der Herstellung von Mikro-Blind-Vias durch nicht-mechanische Bohrverfahren zu experimentieren. Zu diesen Methoden gehörten Laserablation, Photovia, Plasmaätzen und alkalisches Ätzen. Die neue Ära der High-Density Interconnect (HDI)-Leiterplatten begann offiziell mit der Veröffentlichung des Berichts „October Project Phase I Round 2“ am 15. Juli 1997. Anfangs wurden diese Produkte in den westlichen Ländern als SBU (Small Business Unit) bezeichnet, während sie in Japan aufgrund ihrer im Vergleich zu früheren Platinen deutlich kleineren Lochstrukturen MVP (Miniature Vias and Pads) hießen. Schließlich vereinheitlichte der amerikanische IPC (Association Connecting Electronics Industries) die Terminologie und nannte sie „HDI“.

Der Hauptunterschied zwischen HDI-Leiterplatten und herkömmlichen Leiterplatten

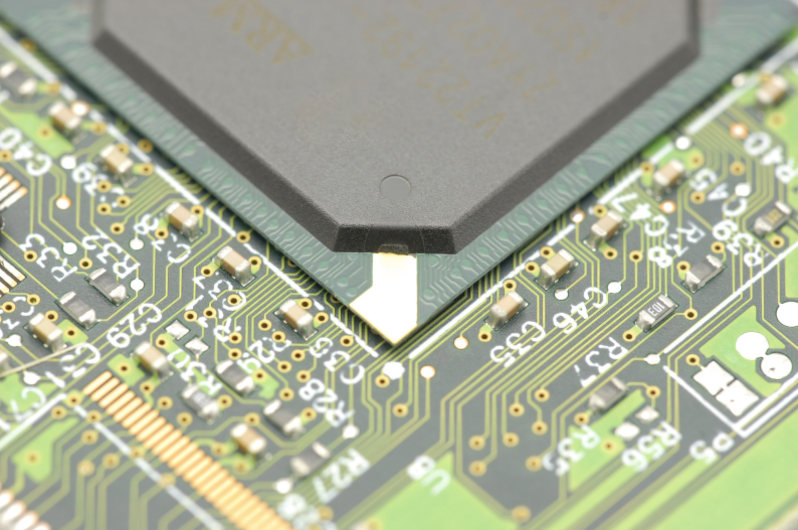

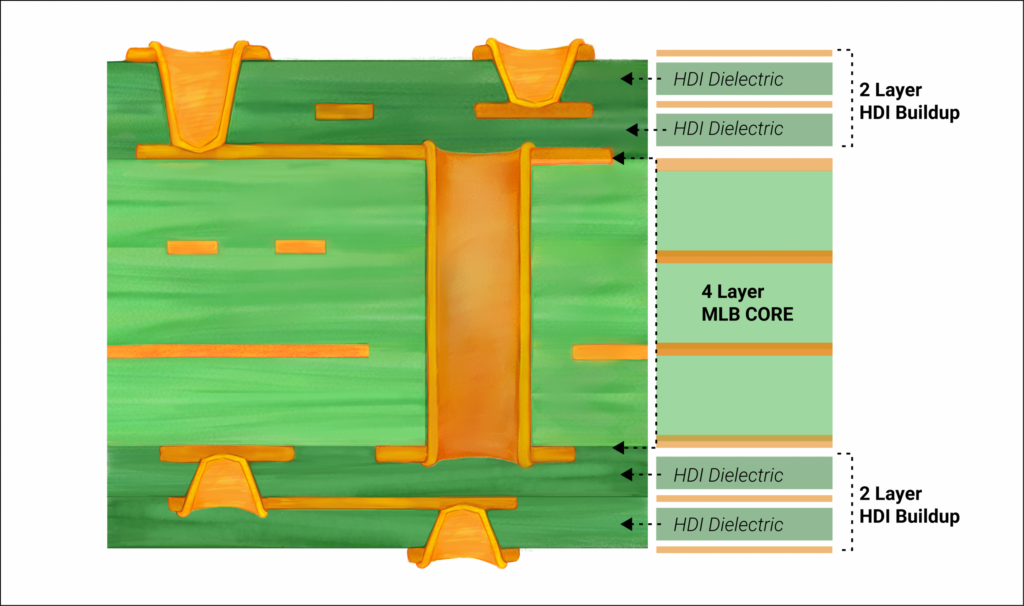

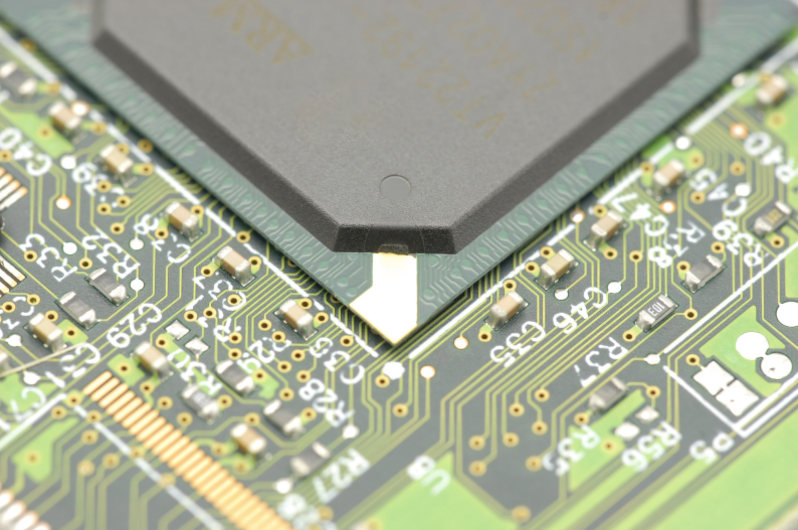

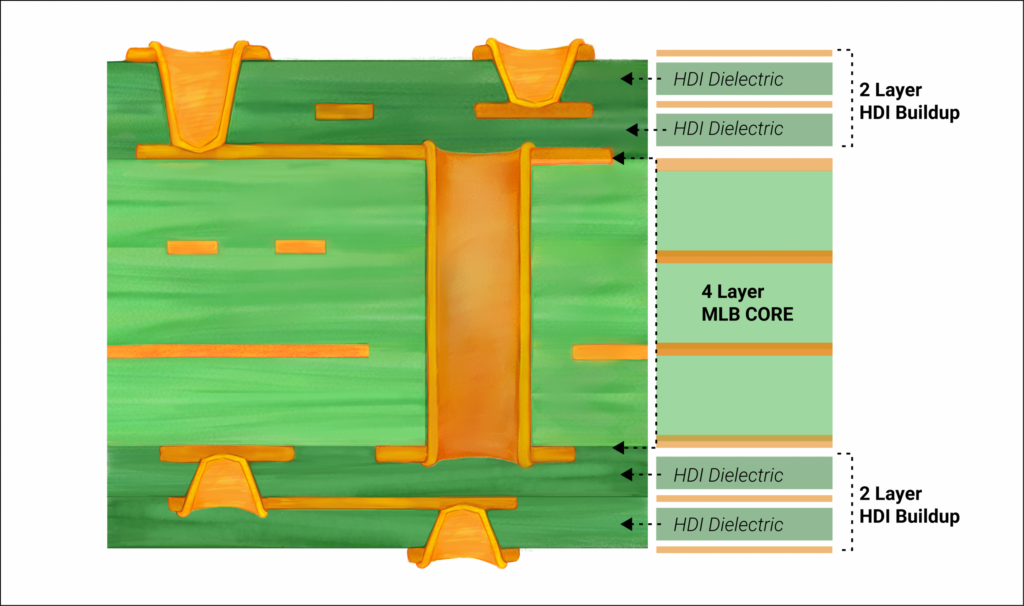

HDI-Platinen, auch als Build-up-Multilayer-Platinen (BUM) bekannt, werden aus herkömmlichen doppelseitigen Platinen als Kernsubstrat hergestellt, die kontinuierlich gestapelt und laminiert werden. Im Vergleich zu herkömmlichen Leiterplatten bieten HDI-Platinen Vorteile wie geringes Gewicht, Dünnheit, Kürze und Platzbedarf. Die elektrischen Verbindungen zwischen den Schichten werden bei HDI-Platinen durch leitfähige, vergrabene und blinde Durchkontaktierungen hergestellt. Der strukturelle Aufbau von HDI-Platinen unterscheidet sich von regulären Mehrschichtplatinen, da sie in großem Umfang mikrovergrabene blinde Durchkontaktierungen enthalten. Herkömmliche Mehrschichtleiterplatten haben nur Durchgangslöcher und keine kleinen vergrabenen blinden Durchkontaktierungen. Die elektrischen Verbindungen werden bei diesen Leiterplatten über Durchgangslöcher hergestellt, sodass zur Erfüllung der Designanforderungen eine höhere Anzahl von Schichten erforderlich ist. HDI-Platinen hingegen verwenden ein Design mit mikrovergrabenen blinden Durchkontaktierungen, sodass zur Erfüllung der Designanforderungen weniger Schichten erforderlich sind und die Platinen somit leichter und dünner sind.

Hohe Zuverlässigkeit der HDI-Leiterplatte

Kupfersäulen erhöhen die Zuverlässigkeit, indem sie Impedanzfehlanpassungen zwischen den verschiedenen im Stapel verwendeten Metallen aufgrund ihrer unterschiedlichen Wärmeausdehnungskoeffizienten reduzieren. Darüber hinaus reagieren HDI-Platinen dank ihrer höheren mechanischen Festigkeit weniger empfindlich auf Umwelteinflüsse wie Feuchtigkeit und Temperatur als herkömmliche Leiterplatten.Hochdichte Verbindung von HDI-Leiterplatten

Der Einsatz von Kupfersäulen ermöglicht hochdichte Verbindungen, ohne die Anzahl der Lagen auf der Leiterplatte zu erhöhen. Dies bietet mehr Flexibilität bei der Signalführung von einer Seite der Leiterplatte zur anderen, ohne dass teure Durchkontaktierungen oder Blind Vias erforderlich sind. Kupfersäulen tragen zudem dazu bei, Übersprechen zwischen Signalen auf verschiedenen Lagen zu reduzieren, indem sie zusätzliche elektrische Verbindungspunkte an jeder Lagenschnittstelle schaffen.Kleinere Abmessungen der HDI-Leiterplatte

Eine hochdichte Verbindung wird durch die Platzierung der Komponenten näher beieinander als bei herkömmlichen Leiterplatten erreicht. Dadurch wird die Gesamtgröße der Leiterplatte reduziert, ohne dass die Leistung beeinträchtigt wird. Beispielsweise erfordern medizinische Geräte oft kleine Gehäuse mit hohen Übertragungsraten, die nur HDI-Leiterplatten bieten können. Implantate müssen beispielsweise klein genug sein, um in den menschlichen Körper zu passen, gleichzeitig müssen die darin enthaltenen elektronischen Geräte eine effektive Hochgeschwindigkeitssignalübertragung ermöglichen.Gewichtsreduzierung

Die Volumenreduzierung ermöglicht die Herstellung dünnerer Leiterplatten, ohne dass Leistung oder Zuverlässigkeit beeinträchtigt werden. Dadurch verringert sich auch der Materialeinsatz im Produktionsprozess, was wiederum die Materialkosten und die Kosten für die Abfallentsorgung senkt.

Geringere Kapazität und Induktivität von HDI-Leiterplatten

Verbindungselemente weisen im Vergleich zu herkömmlichen Leiterplatten eine geringere Kapazität und Induktivität auf, was zur Verbesserung der Signalintegrität, zur Reduzierung von Rauschen und zur Erhöhung der Bandbreite beiträgt.Höhere Leistung von HDI-Leiterplatten

HDI-Platinen bieten im Vergleich zu herkömmlichen Leiterplatten eine bessere Wärmeableitung und Signalintegrität. Die höhere Dichte ermöglicht kleinere Komponenten und dünnere Schichten bei gleichzeitiger Beibehaltung der erforderlichen Impedanzeigenschaften. Dies führt zu einer überlegenen Leistung sowohl in digitalen als auch in analogen Schaltungen, insbesondere hinsichtlich Störfestigkeit und Signalintegrität.Hochgradig anpassbar

HDI-Leiterplatten bieten ein hohes Maß an Individualisierungsmöglichkeiten. Sie ermöglichen nicht nur die Anpassung von Größe und Dicke der Schaltung, sondern auch deren Formgebung nach spezifischen Anforderungen. Dies ermöglicht die Konstruktion komplexerer Designs in kleineren Formfaktoren, was insbesondere für platzbeschränkte drahtlose Geräte wie Smartphones und Tablets von Vorteil ist.Niedrigere Kosten für HDI-Leiterplatten

HDI-Leiterplatten sind im Vergleich zu herkömmlichen Leiterplatten kostengünstiger in der Herstellung. Sie benötigen weniger Kupferschichten pro Quadratzoll, was zu geringeren Produktionskosten führt. Da sie zudem keine teuren bedrahteten Bauteile benötigen, sind ihre Herstellungskosten niedriger als bei herkömmlichen Leiterplatten.Art und Anzahl der Durchgangslöcher oder Mikrolöcher: Art und Menge der Vias oder Mikrovias in HDI-Leiterplatten wirken sich auf deren Kosten aus. Kleinere Durchmesser kosten mehr als größere, da sie eine höhere Präzision erfordern. Auch eine höhere Anzahl von Löchern erhöht den Preis. Stapelhöhe und Lagenzahl: Die Art des benötigten Stapels wirkt sich ebenfalls auf die Kosten aus. Ein 2-n-2-Leiterplattenlayout mit hoher Dichte ist komplexer als ein 1-n-1-Layout und daher teurer. Zusätzliche Lagen erhöhen den Preis. Sie müssen die kostengünstigste Lagenzahl wählen.

Verwendete Materialien: Das Kernmaterial kann FR4, Metall, Glasfaser oder andere Materialien sein. Für die Oberflächenbehandlung können Sie ENIG, HASL, Chemisch Zinn, Chemisch Silber, Vergoldung oder andere Arten wählen. ENIG ist aufgrund seiner Ebenheit und guten Lötbarkeit die gängigste Oberflächenbehandlungsmethode für HDI. Mehrere Laminierungen: Die Anzahl der Schichten und die Struktur der Sacklöcher bestimmen die erforderliche Anzahl der Laminierungen. Während mehr Laminierungsschichten eine längere Verarbeitungszeit und höhere Kosten bedeuten, kann die Investition in zusätzliche Schichten die Leistung und Kosteneffizienz des Produkts verbessern. Via-Filling vs. Durchgangsloch: Auch zwischen Via-Filling- und Durchgangsloch-Konfigurationen kann es Kostenunterschiede geben. Mikrovias beim Via-Filling können mit Kupfer gefüllt werden, Mikrovias in Durchgangslöchern hingegen nicht. Das Füllen von Sacklöchern erfordert mehr Material und Zeit. PAD-Größe: Es ist wichtig, die Größe des PADs so früh wie möglich zu bestimmen, um Kosten zu senken. Die Kenntnis der geeigneten PAD-Größe hilft Ihnen, das Design effektiv und wirtschaftlich zu planen. Produktionszyklus: Die Anforderung einer dringenden Leiterplattenlieferung kann zu höheren Kosten führen, da zusätzliche Ressourcen für die Eilbestellung benötigt werden. Manchmal treten kurzfristige Situationen auf, die außerhalb Ihrer Kontrolle liegen. Eine frühzeitige Auftragsplanung kann jedoch zur Kosteneffizienz beitragen. SprintPCB bietet schnelle Produktionsvorlaufzeiten und Kundenservice. Leiterplattenlieferant: Die Wahl Ihres Leiterplattenpartners beeinflusst die Kosten Ihrer HDI-Platinen erheblich. Wählen Sie einen Lieferanten, der wettbewerbsfähige Preise bietet und gleichzeitig qualitativ hochwertige Produkte liefert, um die Kosteneffizienz zu gewährleisten. Die Bestellung hochwertiger Waren ist der Bestellung von Ersatzteilen zur Reparatur oder zum Austausch vorzuziehen.

Im Vergleich zu normalen Leiterplatten weisen HDI-Leiterplatten (High-Density Interconnect) typischerweise eine höhere Verdrahtungs- und Paddichte auf. Außerdem zeichnen sie sich durch geringere Leiterbahnbreiten und -abstände aus. Diese Eigenschaften werden durch den Einsatz von Techniken wie Blind Vias, Buried Vias und Microvias erreicht. Diese technologischen Fortschritte machen sie im Vergleich zu herkömmlichen Leiterplatten auch teurer. Die drei Hauptprinzipien des HDI-PCB-Designs lauten wie folgt: Erstens werden im Gegensatz zu herkömmlichen Leiterplatten mit durchkontaktierten Löchern (PTH) Microvias verwendet. Dadurch wird die Routingdichte der inneren Lagen erhöht. Zweitens müssen Sie eine neue Schichtstapelmethode in Betracht ziehen, die dabei hilft, Durchkontaktierungen zu vermeiden. Drittens ist sicherzustellen, dass durch die Platzierung der Microvias Kanäle und Wege geschaffen werden können, um das Routing zu verbessern.Die Anwendung von HDI-Leiterplatten

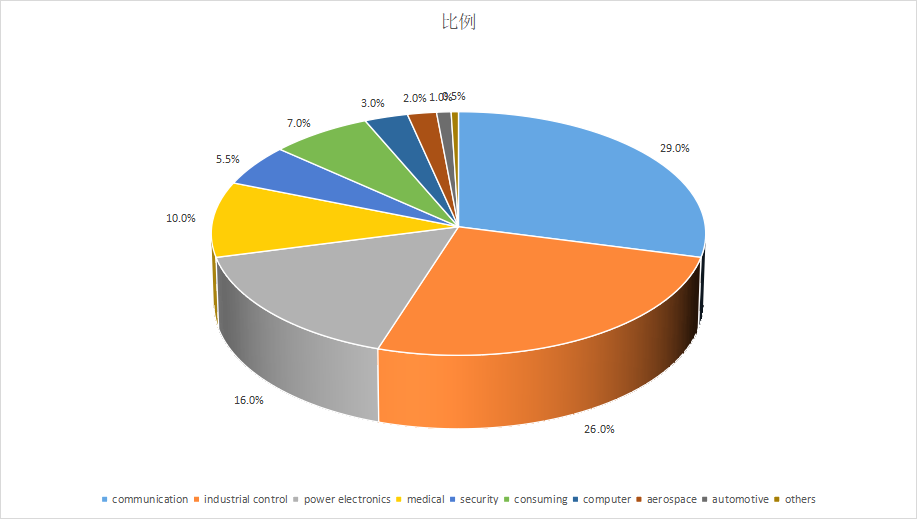

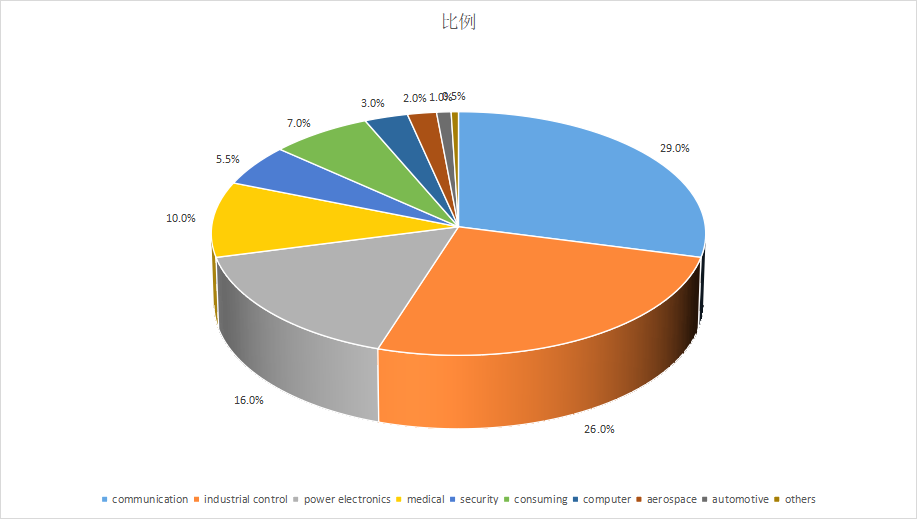

HDI-Leiterplatten eignen sich für verschiedene Branchen. Wie bereits erwähnt, finden sie sich in allen Arten von digitalen Geräten wie Smartphones und Tablets wieder, und die Miniaturisierung ist der Schlüssel zu ihrer effektiven Anwendung. Sie finden sie auch in Fahrzeugen wie Autos, Flugzeugen und anderen Fahrzeugen, die auf elektronische Produkte angewiesen sind. Hier sind einige Anwendungen von HDI-Leiterplatten :

Elektronische Produkte in der Automobilindustrie (Navigation, GPS usw.)

Smartphones und Mobiltelefone

Laptops

Spielkonsolen

Tragbare Technologien (Apple Watch, Fitness-Tracker usw.)

Telekommunikation

Die zukünftigen Entwicklungstrends der HDI-Industrie

Obwohl China zum weltweit größten Markt für Leiterplatten geworden ist, konzentriert sich die Produktionskapazität des chinesischen Festlands noch immer hauptsächlich auf Low-Tech-Produkte mit geringer Wertschöpfung. Laut Statistiken von Prismark entfielen 2016 auf das chinesische Festland 19,1 %, 13,5 % und 10,4 % des Produktionswerts auf den Märkten für 4-lagige, 6-lagige und 8-16-lagige Leiterplatten. Der Umsatz mit IC-Trägerplatinen und High-Layer-Platinen mit 18 Lagen und mehr hatte einen geringen Anteil von lediglich 2,7 % bzw. 1,2 %. Die Marktanteile von HDI-Platinen und flexiblen Platinen lagen bei 16,5 % bzw. 17,1 %. Derzeit beschleunigt sich in der chinesischen Festlandindustrie der Überlebensprozess des Stärkeren, und die Leiterplattenindustrie tritt in eine Phase der Modernisierung ein. Hochwertige und hochmoderne Produkte sind nach wie vor in Japan, Taiwan, Südkorea und Westeuropa konzentriert. Aus technologischer Sicht bleibt Japan der weltweit führende Hersteller von High-End-Leiterplatten und ist auf fortschrittliche HDI-Platinen, Gehäusesubstrate und hochdichte flexible Leiterplatten spezialisiert. Die USA verfügen nach wie vor über Forschungs- und Produktionskapazitäten für hochkomplexe Leiterplatten, wobei der Schwerpunkt auf hochwertigen Mehrschichtplatinen liegt, die in großem Umfang im heimischen Militär, der Luft- und Raumfahrt sowie der Kommunikationsbranche eingesetzt werden. Auch Südkorea und Taiwan sind schrittweise in den Wettbewerb in Bereichen mit höherer Wertschöpfung wie Gehäusesubstraten und HDI-Platinen eingestiegen. Die Nachfrage der Industrie treibt die rasante Entwicklung der HDI-Technologie (High-Density Interconnect) voran. Elektronische Produkte wie Smartphones, Tablets und tragbare Geräte entwickeln sich in Richtung Miniaturisierung, Multifunktionalität und längerer Akkulaufzeit. Am Beispiel von Apple: Das iPhone 4S führte erstmals Anylayer HDI ein, während das iPhone X die SLP-Technologie (Substrate-Like PCB) nutzte. Dank der gestapelten SLP-Technologie ist das Mainboard des iPhone X nur 70 % so groß wie das Mainboard des iPhone 8 Plus. Mit der Umstellung auf 5G-Kommunikationstechnologie haben Huawei, OPPO und vivo in ihren 5G-Modellen umfassend Anylayer-HDI-Mainboards eingeführt, und selbst bei Mainstream- und Low-End-Modellen wurde der HDI-Level ihrer Mainboards erhöht. Die Entwicklung von Smartphone-Mainboards hat sich von Single-Layer-HDI über High-Level- und Arbitrary-Level-HDI bis hin zu SLP vollzogen, wobei die Linienbreite/der Abstand kontinuierlich reduziert und die Komponentendichte kontinuierlich verbessert wurde. Das Produktspektrum für Automotive-HDI (High-Density Interconnect) ist riesig. Der Trend zu Intelligenz und Automatisierung bietet großes Wachstumspotenzial bei der Konfiguration und Leistung von Fahrzeug-Domänencontrollern, die Unterhaltungssysteme, ADAS (Advanced Driver Assistance Systems) und autonome Fahrsysteme umfassen. Dieses Wachstum wird durch die zunehmende Anzahl von Hochgeschwindigkeits-Rechenchips auf begrenztem Raum ermöglicht. Beispielsweise verwendet der ADAS-Controller von Tesla ein 8-Layer-HDI-Design dritter Ordnung. ZukünftigEs wird erwartet, dass der Entwicklungspfad für Mainboards im Automobilbereich einer ähnlichen Entwicklung folgt wie der für Mainboards im Mobiltelefonbereich, d. h. von HDI-Prozessen auf niedrigerer Ebene zu HDI-Prozessen auf höherer Ebene fortschreitet.