2025-09-17Reporter:

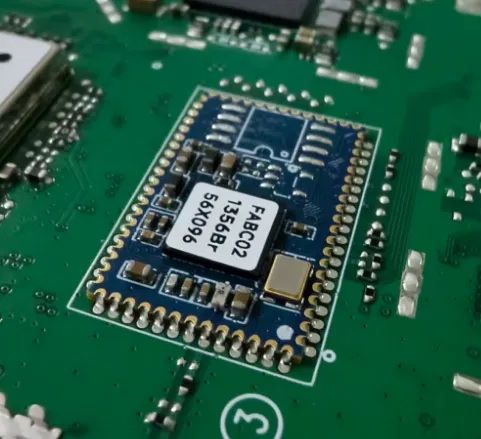

Ein metallisiertes Halbloch entsteht durch Bohren eines Durchgangslochs in einer Leiterplatte. Anschließend erfolgt eine Kupfer- und Galvanisierung, um eine leitfähige Kupferschicht zu bilden. Anschließend wird die Hälfte des Lochs mechanisch entfernt, sodass die andere Hälfte für eine elektrische Funktion übrig bleibt. Im Gegensatz zu einem vollständigen Durchgangsloch befindet sich bei einem Halbloch ein Teil am äußeren Rand der Platine, während die andere Hälfte nach innen reicht. Diese Bauform wird typischerweise für modulare Schaltungsverbindungen und -montagen verwendet.

Platzsparend und verbesserte Integration : Ohne zusätzliche Steckverbinder ermöglicht die direkte Platinenverbindung kompaktere Layouts. Dies ist besonders nützlich bei der modularen Schaltungsmontage, insbesondere in platzbeschränkten Industrieanlagen.

Verbesserte mechanische Festigkeit : Herkömmliche Stift- oder Stiftleistenverbindungen neigen dazu, sich durch Vibrationen oder Druck zu lösen, während das Halbloch direkt an den Rand der Hauptplatine gelötet ist, wodurch eine sichere mechanische Verbindung entsteht.

Effiziente modulare Verbindung : Halblöcher ermöglichen die Montage verschiedener funktionaler Schaltungsmodule wie „Bausteine“ auf der Hauptsteuerplatine, was sowohl eine einfache Demontage und Aufrüstung als auch eine Wartung ermöglicht.

Kosten- und Prozessreduzierung : Der Verzicht auf zusätzliche Steckverbinder und Pins vereinfacht den Montageprozess. In der Massenproduktion führt dies zu höheren Ausbeuteraten, weniger Reparaturen und somit zu geringeren Gesamtkosten.

Die klassische Anwendung metallisierter Halblöcher liegt in der modularen Montage. Beispielsweise müssen Sensormodule in Geräten des Industrial Internet of Things (IIoT) häufig sicher mit der Hauptsteuerplatine verbunden werden. Das metallisierte Halblochdesign ermöglicht das direkte Auflöten dieser kleineren Module auf die Hauptplatine. Das spart Platz und gewährleistet eine zuverlässige Signal- und Stromübertragung.

In Fahrzeugsteuerungssystemen werden fahrzeuginterne Kommunikationsmodule (wie etwa CAN-Bus-Erweiterungsmodule) häufig mithilfe einer Halblochmethode mit der Hauptsteuereinheit verbunden, wodurch das Risiko eines schlechten Kontakts bei herkömmlichen Steckverbindern verringert wird.

Vorteile : Nahtlose Verbindung, kompaktes Design, Kostensenkung.

Branchenanwendungen : Industrielle Automatisierung, Automobilelektronik, Smart-City-Sensornetzwerke.

Verteilerplatinen werden zum Verlegen komplexer Chip-Pins verwendet, um Entwicklern das Anschließen und Debuggen zu erleichtern.

Bei der Entwicklung von HF-Modulen werden metallisierte Halbloch-Leiterplatten häufig verwendet, um Chipschnittstellen mit hoher Dichte auf Standard-Stiftleisten oder Buchsenleisten umzustellen, sodass Ingenieure problemlos Tests oder Integrationen durchführen können.

In der Forschung und Entwicklung eingebetteter Systeme ermöglichen Halbloch-Verteilerplatinen Konstrukteuren den schnellen Aufbau von Verifizierungsumgebungen, ohne dass sie ganze große Platinen neu entwerfen müssen.

Vorteile : Einfachere Montage, Wiederverwendbarkeit.

Branchenanwendungen : Entwicklung eingebetteter Systeme, Entwicklung von Kommunikationsmodulen, Sensorschnittstellenkarten.

Metallisierte Halblöcher eignen sich als zuverlässige Kantenverbindungsmethode. Im Schienenverkehr und in der Leistungselektronik müssen Steuermodule hohen Vibrationen und hohen Temperaturen standhalten. Im Vergleich zu Steckverbindern bieten direkt auf die Hauptplatine gelötete Halblöcher eine höhere mechanische Stoßfestigkeit und Langzeitstabilität.

In ADAS-Modulen (Advanced Driver Assistance Systems) für Kraftfahrzeuge optimieren Halblöcher als Randschnittstellen die Raumausnutzung bei gleichzeitiger Wahrung der Signalintegrität.

Vorteile : Stabile Verbindungen, platzsparend.

Industrielle Anwendungen : Automobilelektronik, Eisenbahnsignalsteuerung, industrielle Steuergeräte.

Ein weiteres wichtiges Merkmal metallisierter Halblöcher ist die optimale Raumausnutzung. In der Luft- und Raumfahrtelektronik sind Zuverlässigkeit und Platzeffizienz entscheidend. Durch den Einsatz der Halblochtechnologie lässt sich die Anzahl der Steckverbinder reduzieren, was die Vibrationsfestigkeit erhöht und gleichzeitig Gewicht und Platz spart.

Vorteile : Wegfall redundanter Anschlüsse, verbesserte Kompaktheit.

Industrieanwendungen : Medizinelektronik, Luft- und Raumfahrt, Industriesensoren.

Metallisierte Halblöcher sind nicht nur eine Prozessstruktur; sie fungieren als „Brücke“, die stabile und effiziente elektrische und mechanische Verbindungen zwischen Modulen gewährleistet.

Die Herstellung metallisierter Halbloch -Leiterplatten ist nicht einfach und weist häufig folgende Herausforderungen auf:

Kupfergrate : Nach dem Schneiden des Halblochs können winzige Kupfergrate zurückbleiben, die die Lötqualität beeinträchtigen.

Rückstände an den Lochwänden : Beim Fräsen oder Bohren können Verunreinigungen oder Grate zurückbleiben, die zu einer schlechten Lötung führen.

Ablösen der Kupferschicht : Dünne Platinen können Schnittkräften ausgesetzt sein, die zum Reißen der Beschichtungsschicht führen und so die Zuverlässigkeit verringern.

Ungleichmäßige Galvanisierung : Die einzigartige Position des Halblochs kann zu einer ungleichmäßigen Verteilung der Galvanisierungslösung führen, was eine uneinheitliche Dicke der Kupferschicht zur Folge hat.

Wenn diese Probleme nicht ordnungsgemäß behoben werden, kann es zu mangelhaften Lötstellen und elektrischen Ausfällen kommen.

SprintPCB verfügt über branchenführende Erfahrung und systematische Prozesse bei der Herstellung metallisierter Halblöcher:

Bietet Vorschläge zum Design for Manufacturability (DFM) und optimiert Lochgröße, Lochabstand, Lötringbreite und Sicherheitsabstand zur Kante, um Konstruktionsfehler zu vermeiden und Produktionsrisiken und -kosten zu minimieren.

Es wird empfohlen, einen Mindestdurchmesser der fertigen Bohrung von ≥0,4 mm (mit einer Grenze von 0,35 mm), einen Lochabstand von ≥0,5 mm (kompensiert auf ≥0,4 mm) und eine Lötringbreite von ≥0,2 mm (mit einer Grenze von 0,15 mm) einzuhalten. Der Kantenabstand sollte ≥1 mm betragen, um die Festigkeit der Kupferschichtbefestigung und die Beständigkeit gegen Verarbeitungsschäden zu gewährleisten.

Verwendet standardisierte Prozesse zum Bohren, Verkupfern, Erstellen von Schaltungen, Galvanisieren, Fräsen von Halblöchern, Ätzen, Lötstopplackieren, Markieren und zur Oberflächenbehandlung. Diese Prozesse sind für maximale Effizienz eng aufeinander abgestimmt.

Der chemische Verkupferungsprozess ist gut entwickelt und umfasst Entgraten, Aufquellen, Klebstoffentfernung, Katalyse, Verkupferung, gefolgt von gründlichen Reinigungs- und Trocknungsverfahren, um eine gleichmäßige und feste Anhaftung der Kupferschicht zu gewährleisten.

Steuert die Kupferbeschichtungstemperatur (ca. 25–35 °C), den pH-Wert (11–13), die chemische Konzentration und den Zeitpunkt, um eine stabile und zuverlässige Kupferbeschichtungsqualität zu gewährleisten.

Mehrstufige Qualitätskontrolle: Verwendet metallografische Mikroskopie zur Überprüfung der Kupferbeschichtungsqualität (≥ 8,5 Grad), Röntgendickenmessung, Klebebandhaftungsprüfung und mikroskopische Lochwandprüfung, um sicherzustellen, dass jeder Schritt den erforderlichen Standards entspricht.

Metallisierte Halblöcher sind ein wichtiges Prozessdesign, das Platznutzung mit Vorteilen bei elektrischen Verbindungen in hochzuverlässigen Bereichen wie der industriellen Steuerung, Kommunikation, Medizintechnik, Automobil- und Leistungselektronik kombiniert. Ihre Hauptvorteile liegen auf der Hand: Platzersparnis, verbesserte modulare Effizienz und sichere Verbindungen.

Durch die Nutzung systematischer DFM-Unterstützung, strenger Prozesse, umfassender Qualitätsprüfungen und umfangreicher Branchenerfahrung kann SprintPCB Kunden dabei helfen, Risiken in der Entwurfsphase zu vermeiden und eine stabile Qualität in der Fertigungsphase sicherzustellen, indem zuverlässige metallisierte Halbloch-PCB-Lösungen für anspruchsvolle Branchen bereitgestellt werden.

Kundendienst