Das Bohren von Leiterplatten ist der teuerste und zeitaufwändigste Prozess in der Leiterplattenherstellung. Der Bohrvorgang muss sorgfältig ausgeführt werden, da selbst ein kleiner Fehler zu erheblichen Verlusten führen kann. Der Bohrvorgang ist der kritischste Schritt in der Leiterplattenherstellung. Er bildet die Grundlage für die Verbindungen zwischen Durchkontaktierungen und verschiedenen Schichten, weshalb Bohrkenntnisse äußerst wichtig sind.PCB-Bohrtechniken

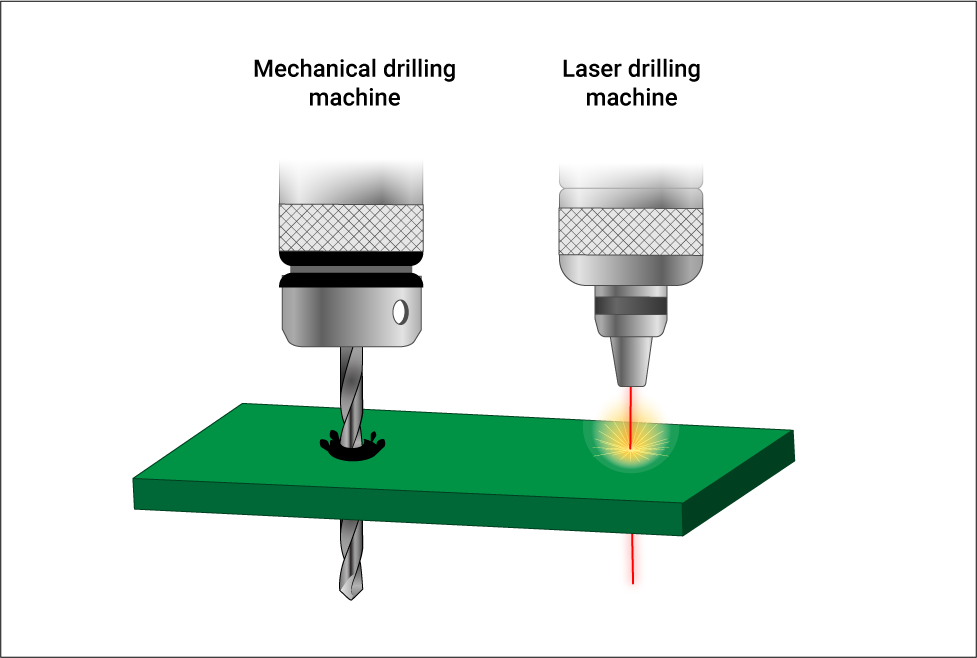

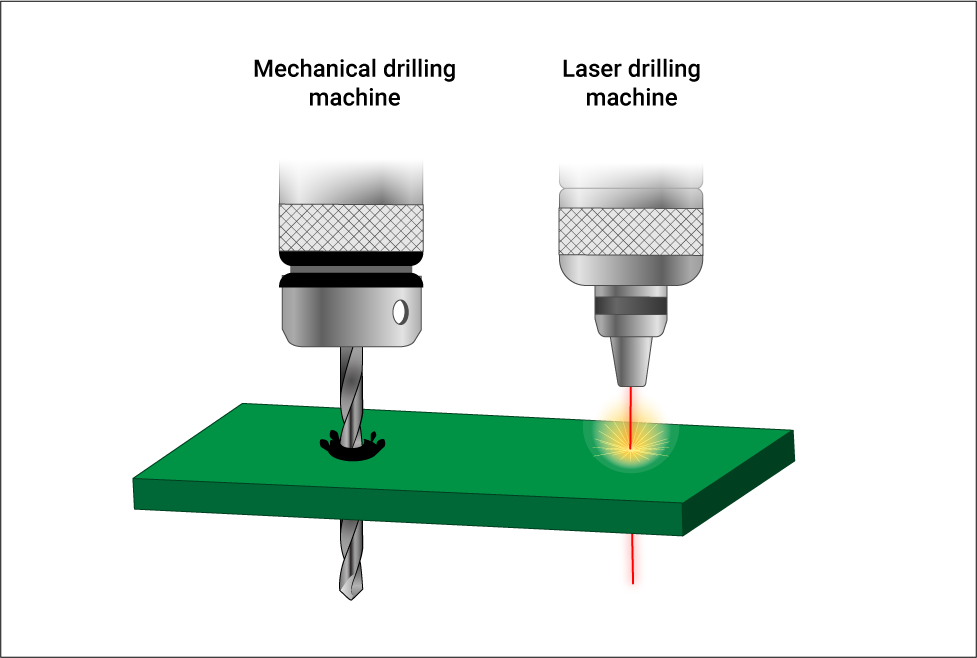

Es gibt hauptsächlich zwei Arten von PCB-Bohrtechniken: mechanisches Bohren und Laserbohren.

Mechanisches Bohren ist weniger präzise, aber einfach durchzuführen. Bei dieser Bohrtechnik kommen mechanische Bohrer zum Einsatz. Die Mindestlochgröße, die diese Bohrer erzeugen können, beträgt ca. 6 mil (0,006 Zoll). Einschränkungen beim mechanischen Bohren: Bei weicheren Materialien wie FR4 können mechanische Bohrer etwa 800 Zyklen lang verwendet werden. Bei Materialien mit höherer Dichte kann die Lebensdauer auf 200 Zyklen sinken. Wenn Leiterplattenhersteller diesen Aspekt vernachlässigen, kann dies zu falschen Bohrungen und damit zur Verschrottung der Leiterplatte führen.Mit Laserbohren hingegen lassen sich kleinere Löcher erzeugen. Laserbohren ist ein berührungsloses Verfahren, bei dem Werkstück und Werkzeug nicht miteinander in Kontakt kommen. Ein Laserstrahl entfernt Material von der Leiterplatte und erzeugt präzise Löcher, wobei die Bohrtiefe mühelos kontrolliert werden kann. Mit Lasertechnologie lassen sich Vias mit kontrollierter Tiefe problemlos bohren, wodurch präzise Löcher mit einem Mindestdurchmesser von 2 mil (0,002 Zoll) gebohrt werden können. Einschränkungen beim Laserbohren: Leiterplatten bestehen aus Kupfer, Glasfasern und Harzen, die unterschiedliche optische Eigenschaften aufweisen. Dadurch ist es für den Laserstrahl eine Herausforderung, die Leiterplatte effektiv zu durchdringen. Laserbohren ist in diesem Fall zudem mit relativ höheren Kosten verbunden.PCB-Bohrprozess

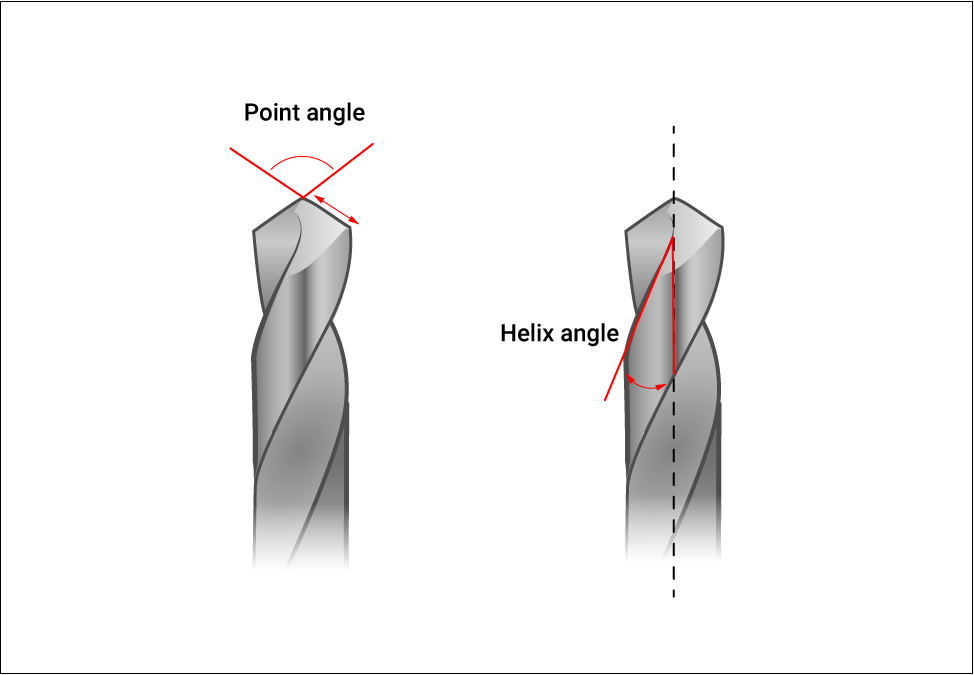

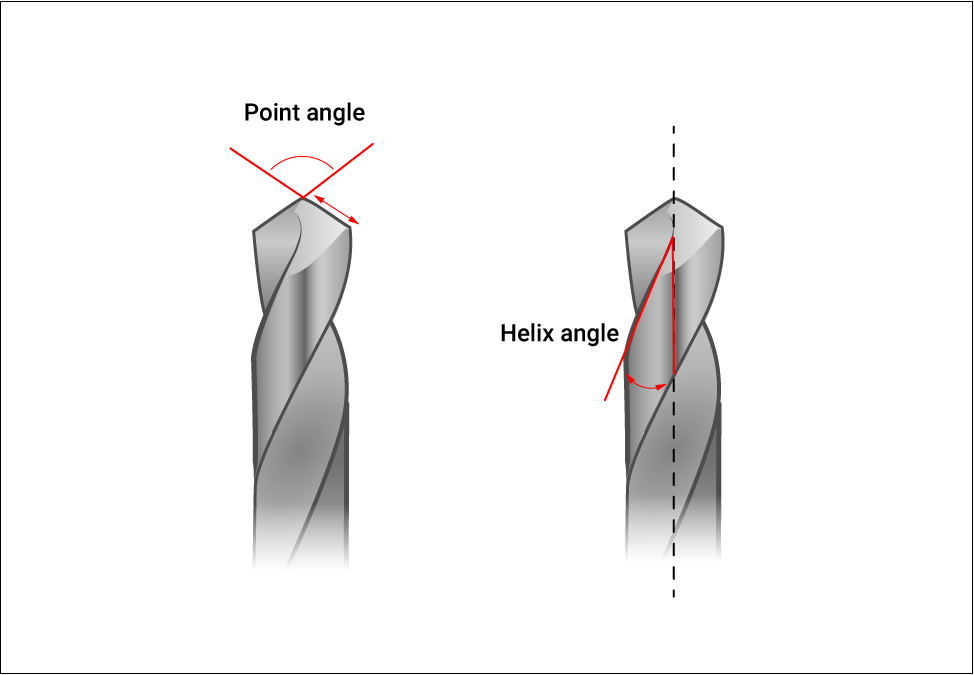

Für Leiterplatteningenieure ist das Verständnis der Leiterplattenherstellung bei der Entwicklung von Leiterplatten unerlässlich. Dies gewährleistet die Herstellbarkeit und Zuverlässigkeit des Leiterplattendesigns. Umgekehrt kann die Berücksichtigung von Herstellungsprozessen während der Entwicklung Kosten senken und eine pünktliche Produktlieferung ermöglichen. Nach dem Laminierungsprozess wird die mehrschichtige Leiterplatte auf die Materialaustrittsplatte der Bohrmaschine geladen. Die Materialaustrittsplatte reduziert die Gratbildung. Grate sind Kupfervorsprünge, die beim Eindringen der Bohrachse in die Leiterplatte entstehen. Auf dieser Platte werden weitere Schichten gestapelt und sorgfältig ausgerichtet. Abschließend wird eine Aluminiumfolie über den gesamten Stapel gelegt. Die Aluminiumfolie verhindert die Bildung von Graten und leitet die durch die schnelle Rotation des Bohrers entstehende Wärme ab. Sobald die erforderliche Anzahl an Löchern gebohrt ist, wird die Leiterplatte zum Entgraten und Reinigen geschickt. Aufgrund der entscheidenden Bedeutung der Bohrqualität muss die Geometrie der Werkzeuge berücksichtigt werden. Schnellarbeitsstahl (HSS) und Wolframkarbid (WC) sind häufig verwendete Bohrermaterialien zum Bohren von Verbundwerkstoffen. Bei der Bearbeitung von glasfaserverstärktem Kunststoff (GFK) können Hartmetallwerkzeuge eine längere Standzeit gewährleisten. Zum Bohren von Leiterplatten werden üblicherweise Bohrer aus Hartlegierungen verwendet.- Spitzenwinkel und Spiralwinkel

Der Spitzenwinkel des Leiterplattenbohrers beträgt 130°, der Spiralwinkel liegt zwischen 30° und 35°. Der Spitzenwinkel befindet sich an der Spitze des Bohrers und wird zwischen den markantesten Schneidkanten gemessen. Der Spiralwinkel ist der Winkel an der Seite des Bohrers am Schnittpunkt.

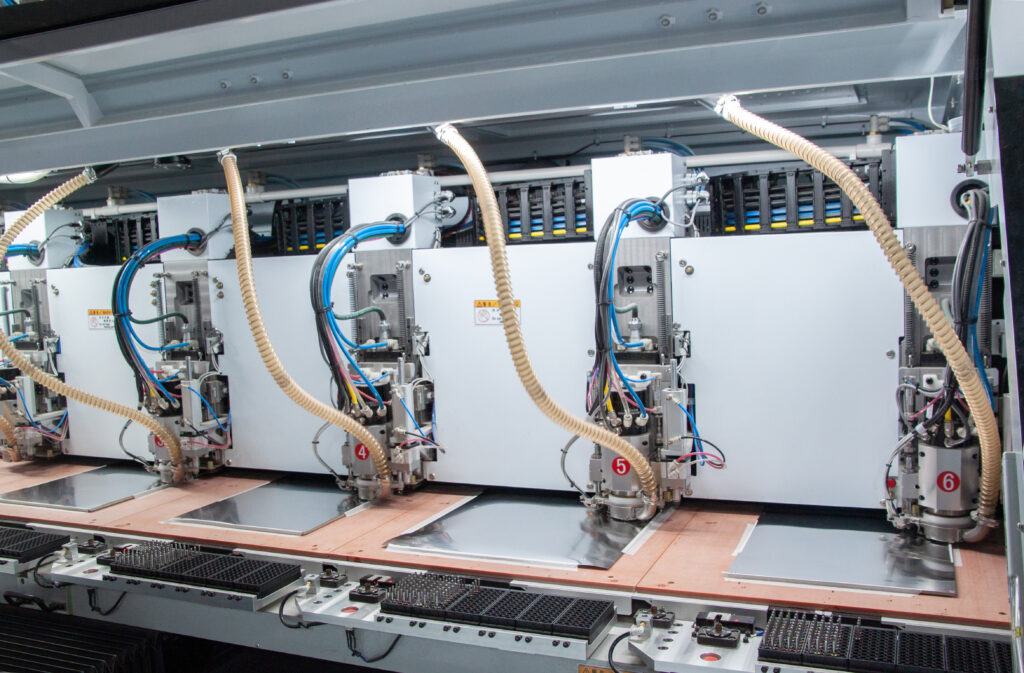

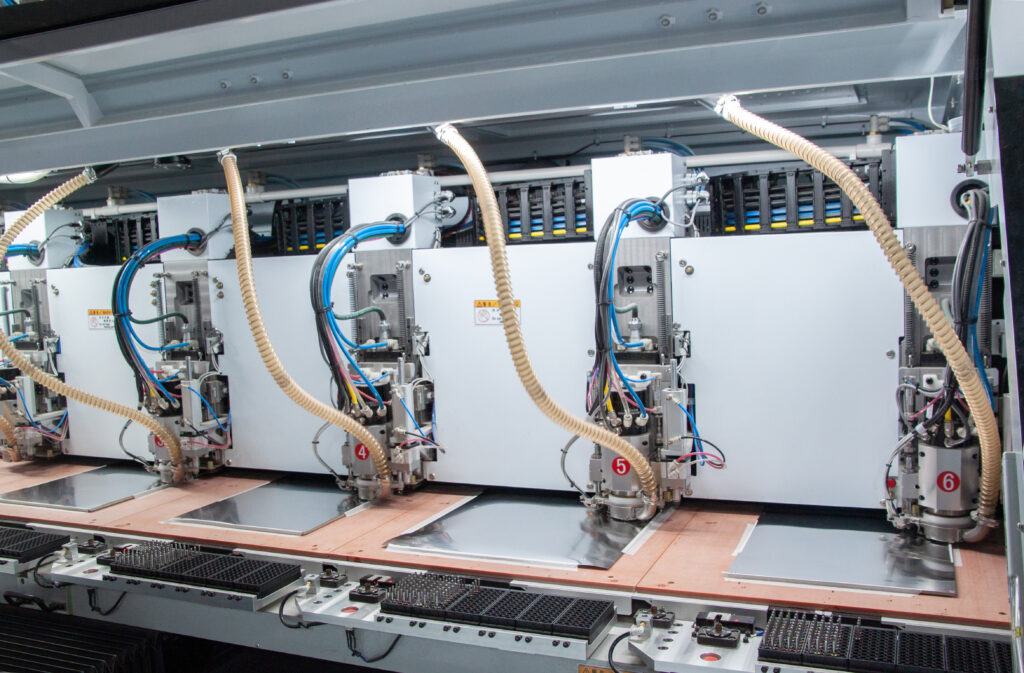

Eine CNC-Bohrmaschine ist eine vorprogrammierte CNC-Maschine (Computerized Numerical Control). Der Bohrvorgang erfolgt anhand der in das CNC-System eingegebenen XY-Koordinaten. Die Spindel dreht sich mit hoher Drehzahl, um präzise Bohrungen auf der Platine zu gewährleisten. Bei hoher Drehzahl entsteht durch die Reibung zwischen Bohrlochwand und Spindel Wärme, die die Harzkomponenten an der Bohrlochwand schmilzt und zu Harzverschmierungen führt. Sobald die erforderlichen Löcher gebohrt sind, werden die Ausgangs- und Eingangsplatten entsorgt. Dies ist nur ein kleines Detail dessen, was in der Werkstatt passiert. Anders als Ätz- und Plattierungsverfahren haben Bohrprozesse keine feste Dauer. Die Bohrzeit in der Werkstatt variiert je nach Anzahl der zu bohrenden Löcher.

Zwei wichtige Aspekte beim Bohren von Leiterplatten

Das Aspektverhältnis gibt an, wie effektiv Kupfer in einem Loch (Via) beschichtet werden kann. Mit abnehmendem Durchmesser und zunehmender Tiefe wird die Beschichtung des Lochs zu einer anspruchsvollen Aufgabe. Erforderlich ist ein Galvanikbad mit hoher Gleichmäßigkeit, damit die Flüssigkeit in die winzigen Löcher fließen kann. Aspektverhältnis (AR) = (Lochtiefe / Bohrdurchmesser). Das Aspektverhältnis für Vias beträgt 10:1 und für Microvias 0,75:1. Für eine 62-ml-Leiterplatte beträgt die Mindestbohrgröße typischerweise 6 mil.Der Kupfer-Kupfer-Abstand ist der planare Abstand zwischen der Bohrlochkante und dem nächstgelegenen Kupferelement. Das nächstgelegene Kupferelement kann eine Kupferleiterbahn oder ein anderer aktiver Kupferbereich sein. Dies ist ein entscheidender Faktor, da selbst kleine Abweichungen zu Stromkreisunterbrechungen führen können. Der typische Kupferbohrwert liegt bei etwa 8 mils. Mindestabstand = Ringbreite + LötmaskendammabstandKlassifizierung des PCB-Bohrens

Durchkontaktierungen (PTH) sind leitfähige Durchkontaktierungen, die Signale übertragen und Verbindungen zwischen verschiedenen Schichten der Leiterplatte ermöglichen. Sie dienen der sicheren Befestigung von Bauteilen während der Leiterplattenmontage. Nicht-Durchkontaktierungen (NPTH) sind nichtleitende Löcher. Für diese Löcher gibt es keine Toleranzen, da Bauteile bei zu großen Löchern nicht hineinpassen. Das Bohren von Löchern in eine Leiterplatte ist eine anspruchsvolle Aufgabe, die hohe Präzision und die Einhaltung spezifischer Designregeln erfordert.Durchkontaktiertes Loch (PTH)

Fertige Lochgröße (Minimum) = 0,006 Zoll Ringgröße (Minimum) = 0,004 Zoll Rand-zu-Rand-Abstand (von jedem anderen Oberflächenmerkmal) (Minimum) = 0,009 ZollNicht plattiertes Durchgangsloch (NPTH)

Fertige Lochgröße (Minimum) = 0,006 Zoll Rand-zu-Rand-Abstand (von jedem anderen Oberflächenmerkmal) (Minimum) = 0,005 ZollGefahren beim Bohren von Leiterplatten

Nach wiederholtem Gebrauch neigen die Bohrwerkzeuge zu Verschleiß und Bruch, was zu folgenden Problemen führt:- Beeinträchtigte Genauigkeit der Lochpositionierung

Wenn der Bohrer nicht den gewünschten Punkt trifft und sich entlang derselben Achse bewegt, wird die Präzision beeinträchtigt. Durch die Drift beim Bohren können sich die Ringringe des Lochs überschneiden oder brechen.- Rauheit in den Bohrlöchern

Rauheit kann zu einer ungleichmäßigen Kupferbeschichtung führen, die Lufteinschlüsse und Risse im Zylinder zur Folge hat. Kupferbeschichtungslösung kann in die Lochwände eindringen und so den Isolationswiderstand verringern.Durch die beim Bohren entstehende Hitze kann das Harz in der Leiterplatte schmelzen. Das geschmolzene Harz haftet an den Lochwänden und verursacht Harzverschmierungen. Dies wiederum führt zu einer schlechten Kupferbeschichtung und zu Leitungsfehlern zwischen Vias und den inneren Schichten der Schaltung. Harzrückstände werden mit chemischen Lösungen entfernt.- Vorhandensein von Ein- und Austrittsgraten

Als Grat bezeichnet man den unnötigen Überstand von Kupfer aus den Löchern nach dem Bohren, der auf der Ober- und Unterseite mehrschichtiger Leiterplatten auftritt.Ungeeignete Bohrbedingungen können dazu führen, dass sich die innere Kupferschicht verbiegt, was zu ungleichmäßiger Beschichtung und Leitfähigkeitsproblemen führt.Eine teilweise Trennung der PCB-Schichten wird als Delamination bezeichnet und kann durch unsachgemäßes Bohren verursacht werden.Abhilfemaßnahmen

- Rückstandsentfernungsprozess

Hierbei handelt es sich um einen chemischen Prozess, der dazu dient, geschmolzenes Harz, das sich an den Wänden von Löchern abgelagert hat, zu entfernen. Der Prozess beseitigt unerwünschtes Harz und verbessert die Leitfähigkeit durch die Durchkontaktierung.Dies ist ein mechanischer Prozess, mit dem die erhabenen Enden (Grate) des Metalls (Kupfer), sogenannte Grate, entfernt werden können. Alle verbleibenden Fragmente im Loch werden durch den Entgratungsprozess entfernt, gefolgt von einem wiederholten Reinigungsvorgang.Kann durch Laserbohren vermieden werden. Wie bereits erwähnt, kommen Werkstück und Werkzeug beim Laserbohren nicht in Kontakt, wodurch eine Delamination vermieden wird.PCB-Bohrtechniken

Bohren von Führungslöchern für richtiges Bohren

Der erste Schritt vor dem Bohren ist das Erstellen eines Führungslochs. Dies verhindert, dass der Bohrer „wandert“, d. h., er beginnt an einer Position und bewegt sich dann beim Bohren in eine unerwartete Richtung. Das Führungsloch kann manuell mit kleinen Bohrern oder automatisch mit einer sogenannten Bohrmaschine erstellt werden. Werden die Führungslöcher mit einer Bohrmaschine erstellt, werden die Bohrer einzeln aus dem Werkzeug gezogen. Die Anzahl der verwendeten Bohrer hängt von der Größe der zu bohrenden Leiterplatte ab. Wird beispielsweise ein 0,2-Millimeter-Bohrer verwendet, kann ein Loch von vier gebohrt werden. Dieser Vorgang hinterlässt in der Regel beim Entfernen jedes Bohrers einen kleinen Metallabdruck auf der Leiterplatte.Verwenden Sie vertikale PCB-Bohrer zum Bohren in einem Winkel

Für das Bohren in einem Winkel sind spezielle Bohrer erforderlich, die normalerweise in Sets und in verschiedenen Größen erhältlich sind. Zu den Größen gehören:

Drahtstärkenbohrer: Für Drähte mit einer Stärke von 0,8 bis 1 Millimeter.

Kleine Bohrer: Geeignet für Löcher mit einer Dicke oder einem Durchmesser von 0,7 bis 2 Millimetern, einschließlich flacher und runder Formen.

Mittlere Bohrer: Dieser Typ wird zum Bohren von Löchern mit einer Dicke oder einem Durchmesser von 2 bis 10 Millimetern verwendet, normalerweise in flachen und runden Formen.

Große Bohrer: Diese Bohrer werden für Löcher ab 5 Millimetern verwendet. Sie können je nach Hersteller flach oder rund sein.

Verwenden Sie die richtige Bohrergröße

Es ist wichtig, sicherzustellen, dass die für die Leiterplatten verwendeten Bohrer die richtige Größe haben. Ist der Bohrer zu groß, kann er beim Bohren die Komponenten in der Leiterplatte beschädigen. Ist er hingegen zu klein, können keine Drähte durch das Bohrloch geführt werden.Bohrer mit der richtigen Geschwindigkeit und Leistung verwenden

Die Leistung und Geschwindigkeit des Bohrers bestimmen die Bohrleistung in Metall. Die gängigsten Optionen sind:

Hochgeschwindigkeitsbohrer: Mit dieser Art von Bohrer können Sie schnell und effizient durch Metall bohren, aber eine längere Verwendung in einer einzigen Sitzung kann zu Problemen führen.

Schnellarbeitsstahlbohrer: Diese Typen werden für größere Bohrarbeiten verwendet und eignen sich zum Bohren mehrerer, nicht zu dicker Leiterplatten.

Beschichtete Bohrer: Diese Bohrer werden zum Bohren und Beschichten von Leiterplatten sowie zum Bohren in dicke Platten oder in Verbindung mit einem Hochfrequenz-Drucklufthammer verwendet.

Verwenden einer Bohrmaschine

Eine Bohrmaschine ist die beste Wahl, um präzise Löcher zu bohren. Ihre Bohrleistung ist mindestens viermal höher als bei Handbohrmaschinen und sie verwenden üblicherweise industrieübliche Bohrer.Die Funktionsweise einer Bohrmaschine verstehen

Bohrmaschinen unterscheiden sich in Preis und Leistung, doch alle funktionieren durch den richtigen Druck, um Metall zu durchbohren. Je höher der Druck, desto schneller die Bohrgeschwindigkeit. Es gibt verschiedene Bohrarten, wie z. B. Querbohren, Tauchbohren, Entlüftungsbohrungen und Fasenbohren. Die am häufigsten verwendete Bohrmaschine hat eine vertikale Platte (Bohrung in einem bestimmten Winkel in eine Metallplatte). Achten Sie bei dieser Bohrmaschine darauf, dass der Bohrer nach oben zeigt und der Winkel mit den Löchern auf der Leiterplatte übereinstimmt.Leiterplatten mit einer Bohrmaschine bohren

Eine Bohrmaschine kann in jeder Phase des Leiterplattenbohrens eingesetzt werden, insbesondere wenn präzises Bohren erforderlich ist. Obwohl das Einrichten der Bohrmaschine einige Zeit in Anspruch nimmt, kann sie bei richtiger Anwendung hervorragende Ergebnisse erzielen.Vorsicht beim Bohren von Löchern

Das Bohren von Löchern in eine Leiterplatte kann ohne die entsprechenden Werkzeuge und Materialien eine Herausforderung sein. Nehmen Sie sich Zeit und seien Sie beim Bohren geduldig, da zu schnelles Bohren die Leiterplatte beschädigen kann. Achten Sie stets darauf, dass die Bohrgeschwindigkeit weder zu hoch noch zu niedrig ist. Tragen Sie beim Bohren unbedingt eine Schutzbrille, um Ihre Augen zu schützen.Reinigen der Leiterplatte nach der Verwendung des Bohrers

Nach dem Bohren der Leiterplatte müssen die Löcher mit einer Bürste und einem Lösungsmittel gereinigt werden. Das Lösungsmittel entfernt alle Metallreste, die beim Bohren auf der Leiterplatte entstanden sein können, und stellt sicher, dass die Leiterplatte nach der Fertigstellung effektiv verwendet werden kann.Lötzinn auf Bohrlöcher auftragen

Nach Abschluss des Leiterplattenbohrvorgangs müssen Sie Lötzinn in die neuen Löcher geben und diese mit einem Lötkolben mit kleiner Spitze schmelzen. Um eine gute Haftung des Lötzinns zu gewährleisten, führen Sie einen Draht durch eines der Löcher und erhitzen Sie ihn. Dadurch wird verhindert, dass Lötzinn aus dem Loch tropft. Drücken Sie ihn anschließend leicht an, um eine sichere Verbindung zu gewährleisten. Achten Sie beim Bohren oder Schlitzen mit dem entsprechenden Bohrer darauf, dass sich keine kleinen Ablagerungen oder Späne auf der Leiterplatte befinden. Wenn sich Ablagerungen oder Späne am Bohrer befinden, kann dies beim Bohrvorgang zu Problemen und unerwünschten Ergebnissen führen. Beim Leiterplattenbohren kann der Vorgang bei korrekter Ausführung ohne Beschädigung des Bohrers durchgeführt werden. Wenn jedoch während des Maschinenbetriebs mechanische Teile mit dem Bohrer in Berührung kommen, kann dieser beschädigt werden.DFM-Leiterplatten-Bohrverifizierungstechniken:

- Um einen Verschleiß des Bohrers zu vermeiden, muss das Seitenverhältnis auf ein Minimum beschränkt werden.

- Je mehr Bohrergrößen hinzugefügt werden, desto mehr Bohrer muss der Hersteller verwenden. Umgekehrt verkürzt sich die Bohrzeit, wenn die Vielfalt der Bohrlochgrößen reduziert wird.

- Bestätigen Sie, dass Sie die Bohrlochtypen (PTH/NPTH) definiert haben.

- Überprüfen Sie die Positionen/Abmessungen der Bohrlöcher anhand der Bohrdatei und des Werksdrucks.

- Geschlossene Löcher, die kleiner als 0,006 Zoll sind, müssen behandelt werden.

- Wenn Bohrlöcher und andere Merkmale auf der Kupferschicht außerhalb des Platinenumrisses liegen, reduzieren Sie die Größe der durchkontaktierten Löcher (PTH), um die Anforderungen an das Mindestseitenverhältnis (A/R) zu erfüllen.

- Bei plattierten Durchgangslöchern (PTH) mit Toleranzen von weniger als +/- 0,002 Zoll und bei nicht plattierten Durchgangslöchern (NPTH) mit Toleranzen von +/- 0,001 Zoll zeigen Sie die Bögen auf der Fertigungszeichnung für fehlende NPTH-Bohrlöcher/-Schlitze oder Kerbpositionen aus der Bohrdatei an.

- Geben Sie Lötzinn in die Bohrlöcher.

- Verwenden Sie zum genauen Bohren eine Präzisionsbohrmaschine.

- Reinigen Sie die Leiterplatte nach dem Bohren.

Nutzen Sie innovatives Wissen und verbessern Sie Ihre PCB-Bohrfähigkeiten mit diesen raffinierten Techniken. Durch die Integration dieser neun exquisiten Methoden in Ihre Projekte eröffnen Sie Ihrem PCB-Fertigungsprozess ein neues Niveau an Präzision und Effizienz. Bleiben Sie der Zeit voraus und erleben Sie, wie Ihre Designs mit makellos ausgeführten Bohrlöchern gedeihen und den Weg für nahtlose elektronische Verbindungen ebnen. Beginnen Sie noch heute Ihre Reise zur PCB-Perfektion und lassen Sie sich von Innovation und Know-how zu beispiellosem Erfolg in der Welt der Schaltungen führen.

Transformieren Sie Ihre Leiterplattenfertigung mit SprintPCB. SprintPCB ist ein renommiertes Hightech-Unternehmen, das sich auf die Bereitstellung außergewöhnlicher Leiterplattenfertigungsdienstleistungen für globale Kunden spezialisiert hat. Dank unseres umfassenden Branchenwissens und unserer wettbewerbsfähigen Preise können Sie sich auf die wichtigsten Aspekte Ihres Unternehmens konzentrieren. Kontaktieren Sie uns noch heute, um die Möglichkeiten einer Zusammenarbeit zu erkunden und zu erfahren, wie wir Ihnen helfen können, Ihre Ziele zu übertreffen.