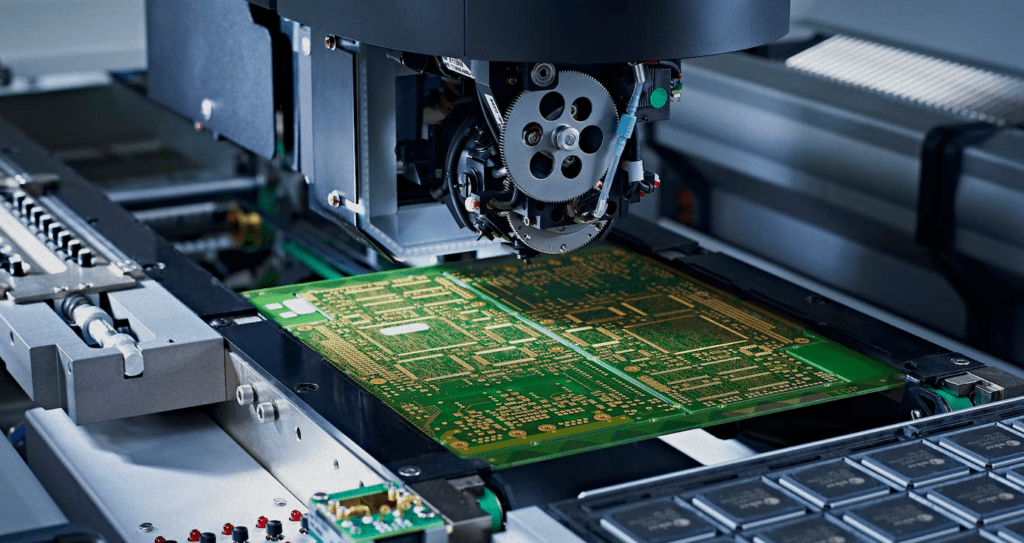

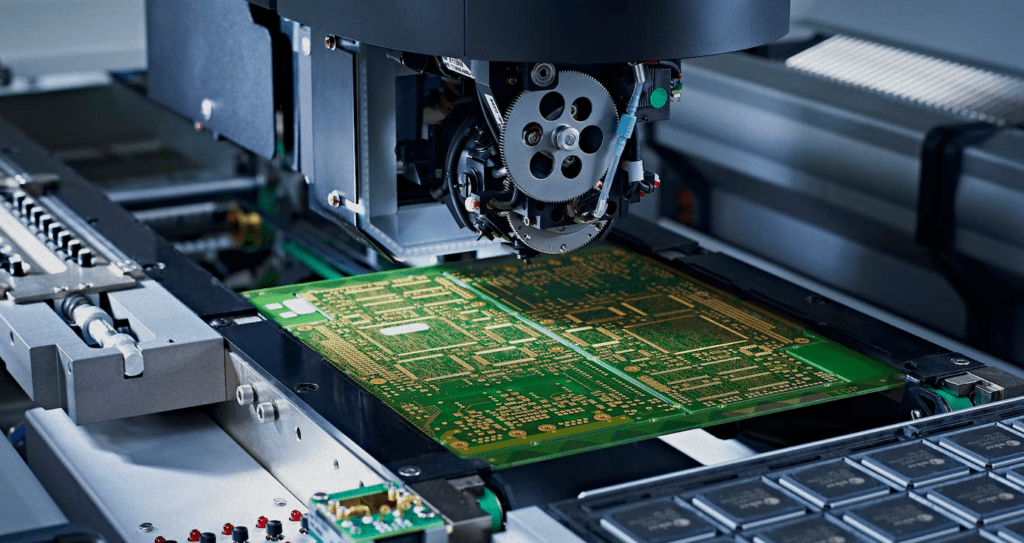

In der Elektronikfertigung ist die Leiterplattenbestückung ein kritischer Prozess. Hochwertige Leiterplattenbestückung gewährleistet nicht nur die Zuverlässigkeit und Leistung des Produkts, sondern steigert auch die Produktionseffizienz und senkt die Kosten. Exzellenz in der Leiterplattenbestückung zu erreichen, ist jedoch keine leichte Aufgabe. Dieser Artikel enthüllt 9 Geheimnisse, die Ihnen helfen, eine fehlerfreie Produktion im Leiterplattenbestückungsprozess zu erreichen.

Geheimnis 1: Die Bedeutung von Designoptimierung und DFM (Design for Manufacturing)

Bei der Leiterplattenmontage spielen Designoptimierung und die Prinzipien des Design for Manufacturing (DFM) eine entscheidende Rolle. Durch die enge Zusammenarbeit mit dem Fertigungsteam können Sie die Fertigungsdurchführbarkeit bereits in der Entwurfsphase berücksichtigen, Layouts optimieren, die Montagekomplexität reduzieren und effiziente Produktionsprozesse sicherstellen.Geheimnis 2: Auswahl der richtigen Komponentenpakete und Lieferanten

Die Auswahl des geeigneten Komponentenpakets für Ihre Anwendungsanforderungen ist entscheidend. Verschiedene Pakettypen haben unterschiedliche Eigenschaften und Eignungen. Darüber hinaus ist die Auswahl zuverlässiger Lieferanten unerlässlich, um qualitativ hochwertige Komponenten zu erhalten und die Stabilität und Zuverlässigkeit der Lieferkette sicherzustellen. Komponentenpaket bezieht sich auf die externe Kapselungsform elektronischer Komponenten. Es gibt mehrere gängige Arten von Komponentenpaketen, darunter: Dual In-line Package (DIP): Ein Paket mit zwei Pinreihen, das üblicherweise für frühe integrierte Schaltkreise und Plug-in-Komponenten verwendet wurde. Small Outline Integrated Circuit (SOIC): Ein gängiges oberflächenmontiertes Paket, das sich für Anwendungen mit hoher Verdrahtungsdichte eignet. Quad Flat Package (QFP): Ein Paket mit mehreren Pins, das häufig in integrierten Schaltkreisen mittlerer bis hoher Dichte verwendet wird. Ball Grid Array (BGA): Ein Paket mit einem Satz kleiner kugelförmiger Lötkugeln als Pins, geeignet für integrierte Schaltkreise mit hoher Dichte und hoher Leistung. Land Grid Array (LGA): Wie BGA, verwendet aber Metallpads anstelle von Lötkugeln als Pinverbindungen. Chip Scale Package (CSP): Ein Gehäuse mit Abmessungen, die nahe an der Größe des Chips selbst liegen und häufig in kompakten elektronischen Geräten verwendet werden. Thin Small Outline Package (TSOP): Ein Gehäuse, das für Speicherchips und andere Anwendungen geeignet ist. Plastic Leaded Chip Carrier (PLCC): Ein quadratisches Gehäuse mit Anschlüssen für die Stifte. Through-Hole Technology (THT): Eine Technologie, bei der Komponenten durch Einführen der Stifte in Löcher in der Leiterplatte verbunden werden. Dies sind nur einige gängige Arten von Komponentengehäusen. Es stehen zahlreiche weitere Gehäuseoptionen zur Verfügung. Jeder Gehäusetyp hat seine spezifischen Vorteile und Anwendungsbereiche. Bei der Auswahl von Komponentengehäusen müssen Faktoren wie Designanforderungen, PCB-Layout und Fertigungsdurchführbarkeit berücksichtigt werden.Geheimnis 3: Präzise Platzierung und Ausrichtung der Komponenten

Bei der Leiterplattenmontage sind die präzise Platzierung und Ausrichtung der Bauteile entscheidend. Durch die korrekte Platzierung und präzise Ausrichtung der Bauteile lassen sich Lötprobleme wie Kurzschlüsse oder kalte Lötstellen vermeiden. Lötprobleme können bei der Leiterplattenmontage zu verschiedenen Qualitäts- und Leistungseinbußen führen. Hier einige häufige Lötprobleme und ihre möglichen Folgen: Eine kalte Lötstelle ist eine unzureichend haftende Lötverbindung, bei der die Lötstelle nicht vollständig geschmolzen und benetzt ist. Zu den Gefahren gehören: Erhöhter Widerstand: Kalte Lötstellen können den elektrischen Widerstand erhöhen, was zu einer schlechten Signalübertragung oder einer Beeinträchtigung der Schaltungsfunktionalität führen kann. Verringerte mechanische Festigkeit: Kalte Lötstellen haben keine ausreichende Festigkeit und sind daher bei Vibrationen oder Belastung bruchanfällig. Ein Kurzschluss ist eine unbeabsichtigte elektrische Verbindung zwischen zwei oder mehr Lötstellen, die nicht verbunden werden sollten. Zu den Gefahren gehören: Systemausfall: Ein Kurzschluss kann zu einer abnormalen Schaltungsfunktionalität oder dazu führen, dass das gesamte System nicht mehr ordnungsgemäß funktioniert. Komponentenschäden: Der Kurzschlussstrom kann den Nennwert der Komponenten überschreiten und diese beschädigen oder zerstören. Überhitzung bezeichnet einen Zustand, in dem die Temperatur während des Lötvorgangs zu hoch oder die Lötzeit zu lang ist, wodurch die Komponenten oder Lötpads übermäßig erhitzt werden. Zu den Gefahren gehören: Komponentenschäden: Überhitzung kann die innere Struktur von Komponenten beschädigen und so die Leistung verringern oder sie vollständig zerstören. Lötpadschäden: Überhitzung kann dazu führen, dass das Lötpadmaterial schmilzt oder seine Haftung verliert, wodurch die Zuverlässigkeit der Lötverbindungen beeinträchtigt wird. Schlechte Lötnaht, gekennzeichnet durch eine ungleichmäßige oder übermäßige/unzureichende Lotverteilung und unregelmäßige Lötstellenbildung, kann folgende Folgen haben: Unzuverlässige elektrische Verbindung: Schlechte Lötnaht kann zu einer instabilen elektrischen Verbindung zwischen Lötstellen führen und dadurch die Übertragungsleistung der gesamten Schaltung beeinträchtigen. Verringerte mechanische Festigkeit: Die unregelmäßige Form schlechter Lötnaht kann die mechanische Festigkeit der Lötstelle beeinträchtigen und diese anfälliger für Brüche unter Belastung oder Vibration machen. Das Ausmaß der von diesen Problemen ausgehenden Gefahren hängt von ihrer Lage, Menge und Schwere ab. Um diese Probleme zu vermeiden, sollten geeignete Löttechniken und Prozessspezifikationen befolgt werden. Dabei ist auf die richtige Temperatur, Zeit und Verwendung von Lötmaterialien zu achten und es müssen Maßnahmen zur Qualitätskontrolle und Inspektion ergriffen werden.

Geheimnis 4: Löttemperatur und -zeit kontrollieren

Löttemperatur und -zeit sind entscheidend für eine gute Lötqualität. Zu hohe Temperaturen oder zu lange Lötzeiten können Bauteile beschädigen oder zu schlechten Lötverbindungen führen. Um zuverlässige Lötverbindungen zu gewährleisten, müssen Temperatur und Zeit unbedingt eingehalten werden. Die Standards für Löttemperatur und -zeit hängen vom jeweiligen Lötprozess und den verwendeten Lötmaterialien ab. Unterschiedliche Lötanwendungen und Bauteilpakete können unterschiedliche Temperatur- und Zeitanforderungen haben. Oberflächenmontagetechnik (SMT)-Löten Löttemperaturbereich: Typischerweise zwischen 220 °C und 250 °C, abhängig vom Lötmaterial und Bauteilpaket. Lötzeit: Typischerweise zwischen 10 und 30 Sekunden. Doppelseitiges Durchstecklöten Löttemperaturbereich: Typischerweise zwischen 250 °C und 300 °C, abhängig vom Lötmaterial und Bauteilpaket. Lötzeit: Typischerweise zwischen 3 und 5 Sekunden.Geheimnis 5: Verwenden Sie hochwertiges Lötmittel und Flussmittel

Die Wahl hochwertiger Löt- und Flussmittel ist entscheidend für einwandfreies Löten. Hochwertige Löt- und Flussmittel bieten hervorragende Benetzungseigenschaften und zuverlässige Lötverbindungen, wodurch das Risiko von Lötfehlern verringert wird. Auf dem Markt sind viele namhafte Löt- und Flussmittelmarken erhältlich. Hier sind einige häufig verwendete Marken und Typen. Kester ist ein bekannter Hersteller von Löt- und Flussmitteln und bietet eine Vielzahl von Produkten wie bleifreies Lötmittel, No-Clean-Flussmittel und organische Säureflussmittel. Alpha Assembly Solutions ist ein weltweit führender Anbieter von Lötmaterialien und bietet eine breite Palette von Löt- und Flussmittelprodukten, darunter bleifreies Lötmittel, Lötmittel mit Zinn-Blei-Legierung und Bindemittel. Multicore, eine Marke von Henkel, bietet verschiedene Arten von Löt- und Flussmittel an, darunter bleifreies Lötmittel, Lötmittel mit Zinn-Blei-Legierung, Reparaturlot und Flussmittelmodifikatoren. Die Indium Corporation ist auf Hochleistungslötmaterialien spezialisiert und bietet eine Vielzahl von Lot- und Flussmitteltypen wie bleifreies Lot, Mikrolot und Hochtemperaturlot an. Aim Solder ist ein weltweit führender Anbieter von Lötmaterialien und bietet verschiedene Lot- und Flussmitteltypen an, darunter bleifreies Lot, Zinn-Blei-Legierungslot und Speziallegierungslot. Diese Marken bieten Lot und Flussmittel an, die einen guten Ruf hinsichtlich Qualität, Leistung und Zuverlässigkeit genießen. Abhängig von Ihren spezifischen Anwendungsanforderungen und -bedürfnissen können Sie eine Marke und einen Typ wählen, die für Ihr Projekt geeignet sind. Bevor Sie eine Auswahl treffen, ist es ratsam, sich mit dem Lieferanten oder Hersteller in Verbindung zu setzen, um genauere Ratschläge und Empfehlungen zu erhalten.Geheimnis 6: Richtiger ESD-Schutz und elektrostatische Kontrolle

Elektrostatische Entladung (ESD) kann den Leiterplattenmontageprozess potenziell beeinträchtigen. Durch den korrekten Einsatz von ESD-Schutzausrüstung und die Kontrolle statischer Elektrizität können Sie die Leiterplatte und empfindliche Bauteile während des Montageprozesses schützen und so eine einwandfreie Produktion gewährleisten. Korrekter ESD-Schutz und die Kontrolle elektrostatischer Aufladung umfassen folgende Maßnahmen: Tragen Sie geeignete antistatische Kleidung oder antistatische Handschuhe, um die Ansammlung und Entladung statischer Ladungen zu verhindern. Verwenden Sie antistatische Matten oder Werkbänke im Arbeitsbereich, um statische Ladungen abzuleiten und so statische Entladungen zu vermeiden. Lagern und transportieren Sie empfindliche Bauteile in antistatischen Behältern oder Verpackungsmaterialien, um sie vor elektrostatischen Schäden zu schützen. Verwenden Sie geeignete ESD-Schutzwerkzeuge und -ausrüstung, wie z. B. Entladungsgeräte und ESD-Matten, um die Freisetzung und Ableitung statischer Elektrizität zu kontrollieren. Vermeiden Sie Arbeiten in trockenen Umgebungen, da trockene Luft das Risiko der Ansammlung und Entladung statischer Ladung erhöht. Etablieren Sie gute Arbeitsabläufe und Betriebsverfahren, einschließlich der Handhabung und Bedienung elektrostatisch empfindlicher Bauteile, um die Auswirkungen statischer Elektrizität zu minimieren. Regelmäßige Tests und Inspektionen des Arbeitsbereichs auf ESD-Konformität, um die Wirksamkeit antistatischer Maßnahmen und die Einhaltung von Normen sicherzustellen. Schulungen für Mitarbeiter zur Bedeutung elektrostatischer Kontrolle und zum richtigen Umgang mit statischer Elektrizität stärken deren Bewusstsein und Fähigkeiten. Durch die Umsetzung dieser einfachen Maßnahmen können die Auswirkungen statischer Elektrizität reduziert, empfindliche Leiterplattenmontageprozesse und -komponenten geschützt und eine reibungslose Produktion gewährleistet werden.Geheimnis 7: Implementieren Sie strenge Qualitätskontroll- und Inspektionsprozesse

Strenge Qualitätskontroll- und Inspektionsprozesse sind die Grundlage für hervorragende Leistungen bei der Leiterplattenbestückung. Durch den Einsatz verschiedener Qualitätskontrollwerkzeuge und Inspektionsmethoden können Sie potenzielle Qualitätsprobleme umgehend erkennen und beheben und so sicherstellen, dass Ihre Produkte den Standards und Spezifikationen entsprechen. Im Qualitätskontroll- und Inspektionsprozess der Leiterplattenbestückung werden die folgenden Werkzeuge und Methoden häufig verwendet. Sichtprüfung: Untersuchen Sie die Leiterplatte mit bloßem Auge, um sicherzustellen, dass keine offensichtlichen Lötfehler, falsch platzierte Komponenten oder Schäden vorliegen. Röntgenprüfung: Untersuchen Sie die interne Qualität der Lötverbindungen auf der Leiterplatte mittels Röntgenstrahlung. Diese Methode eignet sich besonders zum Erkennen von Problemen, die bei einer Sichtprüfung möglicherweise nicht erkennbar sind, wie z. B. kalte Lötstellen, übermäßiges oder unzureichendes Löten usw. Thermische Profilmessung: Überwachen Sie mit Geräten zur thermischen Profilmessung die Temperaturverteilung und den Zeitverlauf während des Lötprozesses und stellen Sie sicher, dass Löttemperatur und -zeit innerhalb angemessener Bereiche liegen. Leiterplattenprüfung: Dazu gehören elektrische Prüfungen und Durchgangsprüfungen, um sicherzustellen, dass die Leiterbahnverbindungen auf der Leiterplatte korrekt und fehlerfrei sind. Lötqualitätsprüfung: Verwenden Sie Geräte zur Lötqualitätsprüfung, wie z. B. Lötablösefestigkeitsprüfer, Lötstellenzuverlässigkeitsprüfer usw., um die Zuverlässigkeit und Festigkeit von Lötverbindungen zu bewerten. AOI (Automatisierte optische Prüfung): Verwenden Sie Geräte zur automatisierten optischen Prüfung, um Hochgeschwindigkeitsscans und Bildanalysen der Leiterplatte durchzuführen und so Lötfehler, falsch platzierte Komponenten oder Schäden zu erkennen. ICT (In-Circuit-Test): Setzen Sie In-Circuit-Testgeräte ein, um Funktions- und elektrische Tests an der Leiterplatte durchzuführen und so die korrekte Funktion und Leistung der Schaltung zu überprüfen. ESD-Test: Verwenden Sie ESD-Testgeräte, um elektrostatische Entladungen zu erkennen und zu kontrollieren und so Schäden an empfindlichen Komponenten und Schaltungen zu verhindern. Zuverlässigkeitstests: Dazu gehören Umwelttests (wie z. B. Temperaturzyklen, Feuchtigkeitstests) und Zuverlässigkeitslebensdauertests, um die Zuverlässigkeit und Haltbarkeit der Leiterplattenbaugruppe unter verschiedenen Bedingungen zu bewerten.Geheimnis 8: Kontinuierliches Lernen und Teamzusammenarbeit

Kontinuierliches Lernen und Teamarbeit sind entscheidend für die Erzielung hervorragender Leistungen in der Leiterplattenmontage. Durch die ständige Weiterentwicklung der Leiterplattenmontagetechnologie können Sie Ihre Fähigkeiten in der Leiterplattenmontage kontinuierlich verbessern, indem Sie sich über neue Techniken auf dem Laufenden halten, Teammitglieder schulen und Erfahrungen mit Fertigungsexperten und Kollegen austauschen.Geheimnis 9: Datenverfolgung und -analyse zur Prozessverbesserung

Datenverfolgung und -analyse sind der Schlüssel zur Verbesserung des Leiterplattenmontageprozesses. Durch die Erfassung und Analyse wichtiger Datenkennzahlen können Sie potenzielle Engpässe und Verbesserungsmöglichkeiten identifizieren und entsprechend handeln, um die Produktionseffizienz und -qualität zu steigern. Für eine exzellente Leiterplattenmontage müssen mehrere Faktoren ganzheitlich berücksichtigt werden – von der Designoptimierung über Löttechniken und Qualitätskontrolle bis hin zur Teamarbeit. Mit diesen 9 Geheimnissen steigern Sie die Qualität, Effizienz und Zuverlässigkeit der Leiterplattenmontage und kommen dem Ziel einer fehlerfreien Produktion näher.

Steigern Sie Ihre Leiterplattenfertigung mit SprintPCB. SprintPCB ist ein führendes Hightech-Unternehmen und bietet Kunden weltweit herausragende Leistungen in der Leiterplattenfertigung. Dank unserer umfassenden Branchenerfahrung und wettbewerbsfähigen Preisen können Sie sich auf die wichtigsten Aspekte Ihres Unternehmens konzentrieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Sie bei der Erreichung Ihrer Ziele unterstützen können.