2023-03-16Reporter: SprintPCB

Flexible und starrflexible Leiterplatten bieten gegenüber starren Leiterplatten eine Reihe von Vorteilen, darunter Flexibilität, leichte Materialien und Langlebigkeit. Flexible und starrflexible Leiterplatten lassen sich biegen und verdrehen und eignen sich daher ideal für kleine und leichte Elektronikprodukte, bei denen Platz und Gewicht optimiert werden müssen. Allerdings sind diese Leiterplattentypen im Allgemeinen teurer als starre Leiterplatten. Um die Kosten zu senken, können Sie verschiedene Strategien anwenden. Zunächst ist es wichtig, die Grundlagen der Materialien für starre, flexible und starrflexible Leiterplatten und die damit verbundenen Kosten zu verstehen. Darüber hinaus gibt es wichtige Design-for-Manufacturing-Überlegungen (DFM), die sich auf die Leiterplattenkosten auswirken können. Wenn Sie diese Faktoren berücksichtigen, können Sie kostengünstige flexible und starrflexible Leiterplatten entwickeln, ohne Abstriche bei Leistung oder Zuverlässigkeit zu machen.

Was sind Flex- und Rigid-Flex-Leiterplatten?

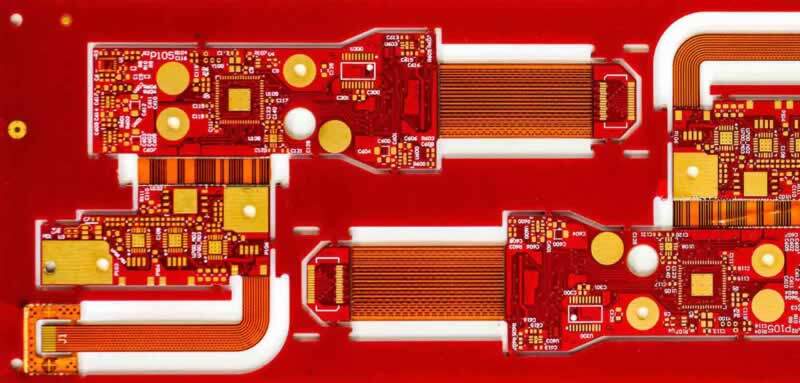

Flex-Leiterplatten, auch Flex-Schaltungen genannt, werden durch Laminieren einer Schicht transparenter Polyesterfolie, beispielsweise Polyamid, auf eine dünne Kupferplatte hergestellt. Diese wird anschließend weggeätzt, um das spezifische Leiterplattenmuster freizugeben. Diese Schaltungen lassen sich vollständig in eine bestimmte Form biegen. Rigid-Flex-Leiterplatten kombinieren starre Leiterplattenmaterialien mit flexiblen Schaltungen und bieten so die Vorteile beider Materialien. Obwohl Flex- und Rigid-Flex-Leiterplatten im Allgemeinen teurer sind als starre Leiterplatten, können sie auf andere Weise zur Kostensenkung beitragen. Diese Leiterplatten benötigen weniger Material und bieten eine schnellere Montage sowie eine Reihe von Vorteilen hinsichtlich der Designflexibilität.

Kostentreiber für Rigid-Flex-Leiterplatten und flexible Leiterplatten

Die Herstellungskosten einer Leiterplatte (PCB) hängen stark von der Anzahl der erforderlichen Fertigungsschritte und den verwendeten Materialien ab. Daher ist es wichtig zu verstehen, woher die größten Kosten kommen, um eine kostengünstigere Leiterplatte zu entwickeln, die Ihren Leistungs- und Kostenanforderungen entspricht. Durch die Optimierung Ihres Designs und die Berücksichtigung von Faktoren wie Lagenanzahl, Leiterplattengröße und Komplexität der Schaltung können Sie die Herstellungskosten senken, ohne Kompromisse bei Qualität oder Funktionalität einzugehen. Darüber hinaus können die Wahl kostengünstiger Materialien und die Suche nach einem renommierten Leiterplattenhersteller mit wettbewerbsfähigen Preisen die Gesamtproduktionskosten senken.

Am wenigsten einflussreich

Um die Kosten Ihrer Leiterplattenherstellung niedrig zu halten, gibt es einige Faktoren, die nur einen geringen Einfluss auf die Kosten Ihrer Leiterplatte haben. Dazu gehören:

Einflussreicher

Um die Struktur beizubehalten und die Kosten niedrig zu halten, sollten Sie bei Ihrer flexiblen oder starrflexiblen Leiterplatte folgende Faktoren berücksichtigen:

Am einflussreichsten

Schließlich beeinflussen die folgenden Faktoren die Kosten Ihrer Leiterplatte erheblich:

Kostenkompromisse bei flexiblen und starrflexiblen Leiterplatten

Die zuvor besprochenen Faktoren treiben die Kosten des PCB-Designs in die Höhe. Es ist jedoch wichtig, die Kompromisse zu berücksichtigen, die mit kostengünstigeren Designs einhergehen. Bei der Prüfung der Erschwinglichkeit Ihres PCB-Designs sollten Sie die folgenden Faktoren berücksichtigen: Platzierung auf dem Produktionspanel: Es ist wichtig zu überlegen, wie Ihre PCBs in das Produktionspanel integriert werden. Die richtige Platzierung kann dazu beitragen, die Materialausnutzung zu maximieren und Abfall zu minimieren. Haftung und Zuverlässigkeit: Obwohl Klebeplatten im Allgemeinen günstiger sind, kann die Zugabe von Acrylharz im Via-Stapel die Zuverlässigkeit der Platte beeinträchtigen, insbesondere in Umgebungen mit hohen Temperaturen oder hoher Belastung. Linienbreite und -abstand: Überlegen Sie vor dem Hinzufügen weiterer Lagen, ob Sie Breite und Abstand der Leiterbahnen reduzieren können. Dadurch können Sie mehr Leitungen in eine Lage packen und so den Preis minimieren. Bedenken Sie jedoch, wie sich diese Änderungen auf das Endprodukt auswirken und ob sie die Leistung beeinträchtigen können. Insgesamt können die Kosten Ihres Flex- oder Starrflex-PCB-Designs durch Minimierung der Lagen, Verringerung der Materialstärke und sorgfältige Materialauswahl gesenkt werden. Es ist jedoch wichtig, die Kompromisse und möglichen Auswirkungen auf die Leistung und Zuverlässigkeit des Endprodukts zu berücksichtigen.

Erfahren Sie mehr über Flex- und Rigid-Flex-Leiterplatten

Flex- und Starrflex-Leiterplatten bieten einzigartige Designoptionen, die vielen Projekten zugutekommen. Indem Sie die kostentreibenden Faktoren berücksichtigen und Designentscheidungen treffen, die Effizienz und Zuverlässigkeit in den Vordergrund stellen, können Sie hochwertige Leiterplatten erstellen und gleichzeitig die Kosten niedrig halten. Bei Fragen zur Gestaltung von Flex- oder Starrflex-Leiterplatten hilft Ihnen das Team von Sprintpcb gerne weiter. Als ISO 9001-zertifiziertes Unternehmen bieten wir eine Reihe hochwertiger unbestückter Leiterplatten, darunter Flex- und Starrflex-Designs. Entdecken Sie noch heute unser Angebot und erfahren Sie mehr darüber, wie wir Ihr Projekt unterstützen können.

Kundendienst