2023-05-22Reporter: SprintPCB

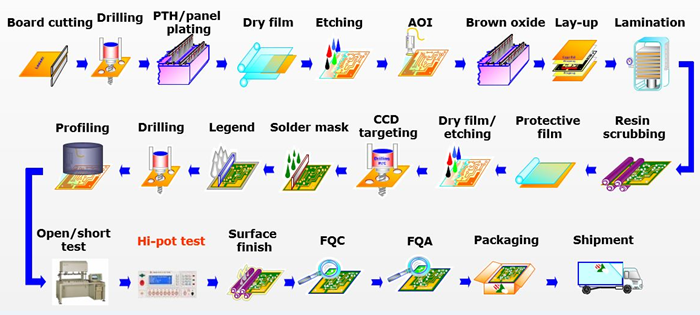

Zunächst einmal: Wie viele Schritte umfasst der Herstellungsprozess mehrschichtiger Leiterplatten? Die Antwort lautet: 10 Schritte, darunter Design, Herstellung der inneren Schicht, Bohren, chemisches Verkupfern, Laminieren, Pressen, grafische Bearbeitung der äußeren Schicht, chemisches Verkupfern der äußeren Schicht, Härten und Endbearbeitung. Als Nächstes gebe ich Ihnen eine kurze Einführung in diese 10 Prozesse, damit Sie sie schnell verstehen.

Zunächst einmal: Wie viele Schritte umfasst der Herstellungsprozess mehrschichtiger Leiterplatten? Die Antwort lautet: 10 Schritte, darunter Design, Herstellung der inneren Schicht, Bohren, chemisches Verkupfern, Laminieren, Pressen, grafische Bearbeitung der äußeren Schicht, chemisches Verkupfern der äußeren Schicht, Härten und Endbearbeitung. Als Nächstes gebe ich Ihnen eine kurze Einführung in diese 10 Prozesse, damit Sie sie schnell verstehen.

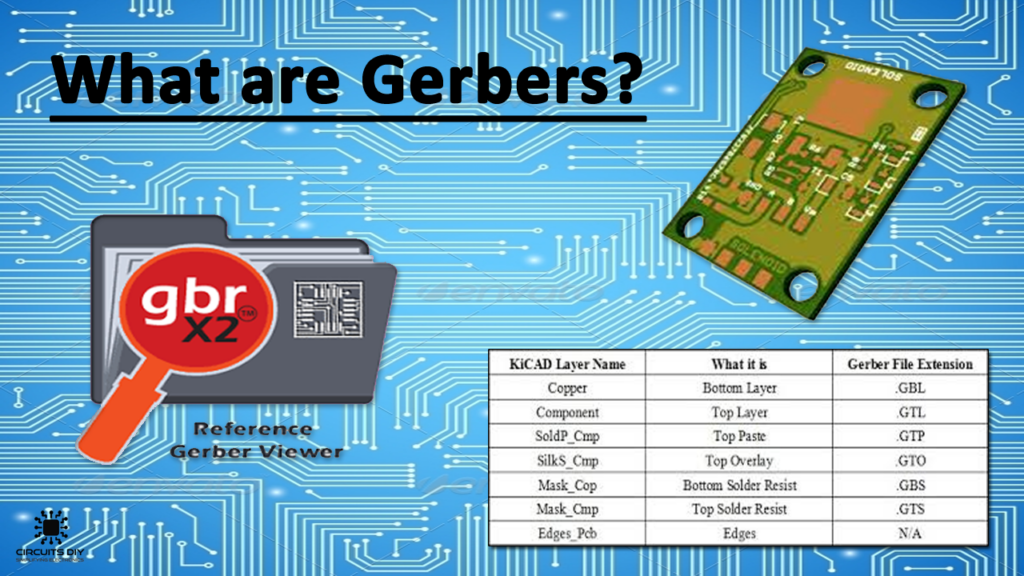

Gerber-Dateien sind ein Standarddateiformat für die Leiterplattenherstellung. Sie enthalten grafische Informationen zu verschiedenen Schichten der Leiterplatte, wie z. B. Komponenten, Leiterbahnen, Pads, Siebdruck und mehr. Gerber-Dateien werden typischerweise von Leiterplatten-Designsoftware generiert und dienen dazu, die grafischen Informationen und Fertigungsanforderungen der Leiterplatte an Leiterplattenhersteller zu übermitteln. Gerber-Dateien bestehen aus mehreren Dateien, darunter: Obere Schicht: enthält Informationen zu den Komponenten, Leiterbahnen, Pads und anderen Merkmalen auf der oberen Schicht der Leiterplatte. Untere Schicht: enthält Informationen zu den Komponenten, Leiterbahnen, Pads und anderen Merkmalen auf der unteren Schicht der Leiterplatte. Siebdruckschicht: enthält Informationen zum Siebdruck auf der Leiterplatte, wie z. B. Komponentennamen und -positionen. Lötmaskenschicht: enthält Informationen zu Position und Form der Lötpads auf der Leiterplatte. Bohrdatei: enthält Informationen zu Position und Größe der zu bohrenden Löcher in der Leiterplatte. Gerber-Dateien sind ein wesentlicher Bestandteil des Leiterplattenherstellungsprozesses. Sie wandeln den vom PCB-Designer entworfenen Schaltplan in grafische Informationen um, die Hersteller verstehen und zur Herstellung der Leiterplatte verwenden können. Hersteller verwenden Gerber-Dateien zur Herstellung von Leiterplatten und befolgen die in den Gerber-Dateien angegebenen Anforderungen während der Verarbeitung, des Bohrens, des Kupferätzens und anderer Herstellungsprozesse.

Gerber-Dateien sind ein Standarddateiformat für die Leiterplattenherstellung. Sie enthalten grafische Informationen zu verschiedenen Schichten der Leiterplatte, wie z. B. Komponenten, Leiterbahnen, Pads, Siebdruck und mehr. Gerber-Dateien werden typischerweise von Leiterplatten-Designsoftware generiert und dienen dazu, die grafischen Informationen und Fertigungsanforderungen der Leiterplatte an Leiterplattenhersteller zu übermitteln. Gerber-Dateien bestehen aus mehreren Dateien, darunter: Obere Schicht: enthält Informationen zu den Komponenten, Leiterbahnen, Pads und anderen Merkmalen auf der oberen Schicht der Leiterplatte. Untere Schicht: enthält Informationen zu den Komponenten, Leiterbahnen, Pads und anderen Merkmalen auf der unteren Schicht der Leiterplatte. Siebdruckschicht: enthält Informationen zum Siebdruck auf der Leiterplatte, wie z. B. Komponentennamen und -positionen. Lötmaskenschicht: enthält Informationen zu Position und Form der Lötpads auf der Leiterplatte. Bohrdatei: enthält Informationen zu Position und Größe der zu bohrenden Löcher in der Leiterplatte. Gerber-Dateien sind ein wesentlicher Bestandteil des Leiterplattenherstellungsprozesses. Sie wandeln den vom PCB-Designer entworfenen Schaltplan in grafische Informationen um, die Hersteller verstehen und zur Herstellung der Leiterplatte verwenden können. Hersteller verwenden Gerber-Dateien zur Herstellung von Leiterplatten und befolgen die in den Gerber-Dateien angegebenen Anforderungen während der Verarbeitung, des Bohrens, des Kupferätzens und anderer Herstellungsprozesse.

Kundendienst