Die Verwendung einer hochwertigen Lötstoppmaske ist im Herstellungsprozess von Leiterplatten entscheidend. Fehlt eine Leiterplatte an einer zuverlässigen Lötstoppmaske, verringert sich ihre Haltbarkeit erheblich. Die Erstellung einer effektiven Lötstoppmaske umfasst mehrere Faktoren und ist ein entscheidender Bestandteil der Leiterplattenzusammensetzung.Was ist eine Lötmaske?

Lötstopplack ist ein flüssiger, fotostrukturierbarer Lack, der das Kupfer auf der Leiterplatte schützt und eine Schutzschicht bildet. Er wird beidseitig auf die Leiterplatte aufgetragen, um das Kupfer vor verschiedenen Einflüssen zu schützen, die zu Fehlfunktionen führen können, wie z. B. Oxidation, äußere Leitfähigkeitseinflüsse, Löten, Hochspannungsspitzen, Umwelteinflüsse und andere.Arten von Lötstoppmasken

Für Leiterplatten gibt es unterschiedliche Arten von Lötstoppmasken. Unabhängig vom Typ werden sie alle einem Wärmehärtungsprozess unterzogen, nachdem das Muster festgelegt wurde. Die Arten von Lötstoppmasken sind unten aufgeführt:Epoxidflüssigkeit

Lötstopplacke gibt es in verschiedenen Medien, je nach den Anforderungen der Anwendung. Der kostengünstigste Lötstopplack ist flüssiges Epoxidharz, das im Siebdruckverfahren durch das Muster auf die Leiterplatte aufgebracht wird.LPSM (flüssige fotostrukturierbare Lötmaske)

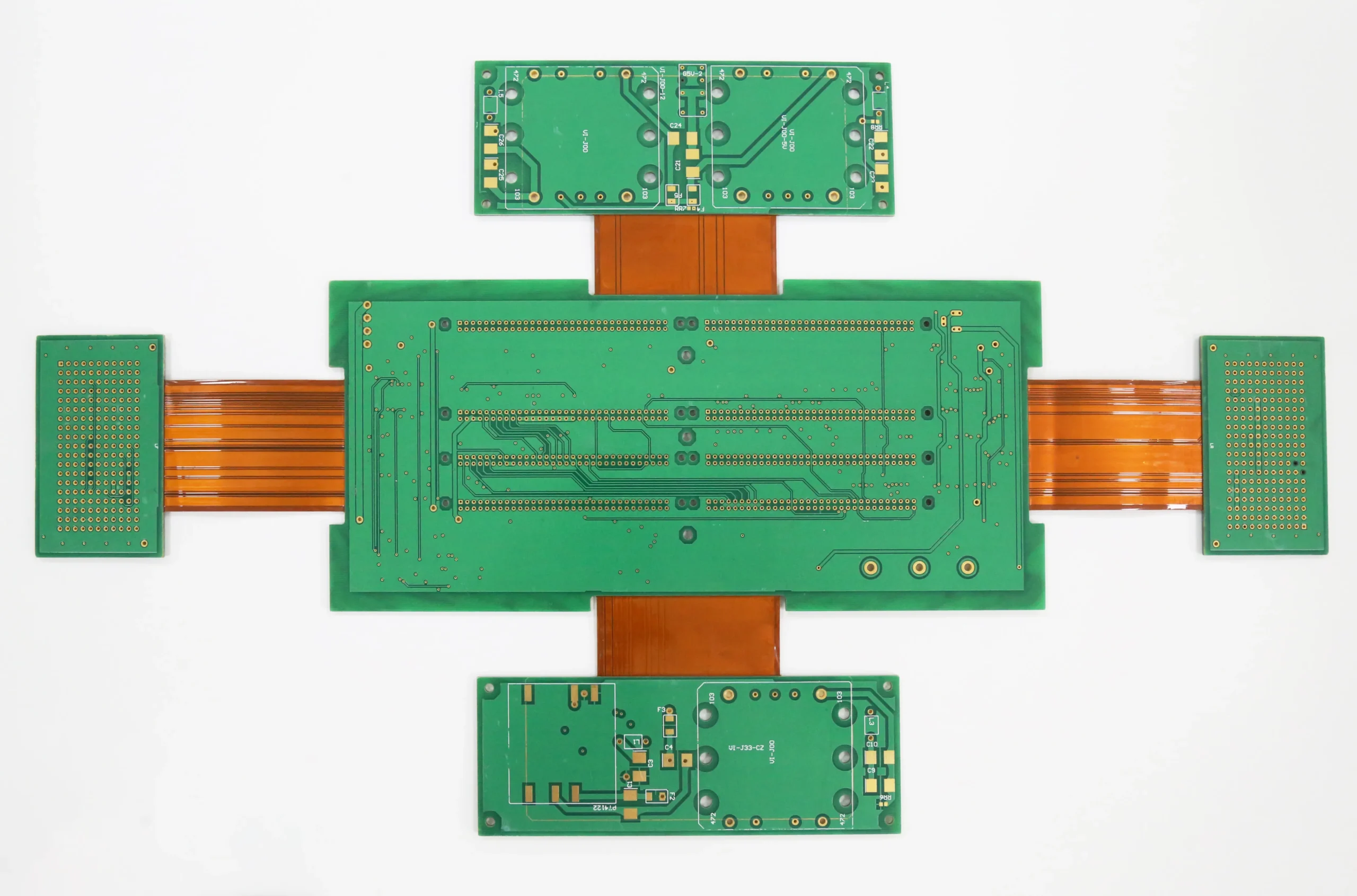

LPSM kann im Siebdruckverfahren oder durch Sprühen auf die Leiterplatte aufgebracht, dem Muster ausgesetzt und so entwickelt werden, dass im Muster Öffnungen für Teile entstehen, die an die Kupferpads gelötet werden sollen.DFSM (Trockenfilm-Fotostrukturierbare Lötmaske)

DFSM wird im Vakuum auf die Leiterplatte laminiert, dann belichtet und entwickelt.

Bei der Herstellung von Leiterplatten wird die Lötstoppmaske auf die Leiterplatte gesprüht und anschließend mit dem entsprechenden Lötstoppmaskenmuster UV-belichtet. Anschließend wird die Maske entwickelt und getrocknet. Obwohl Grün eine gängige Farbe für Lötstoppmasken auf Leiterplatten ist, sind auch andere Farben erhältlich. Auch transparente Lötstoppmasken sind eine Option.

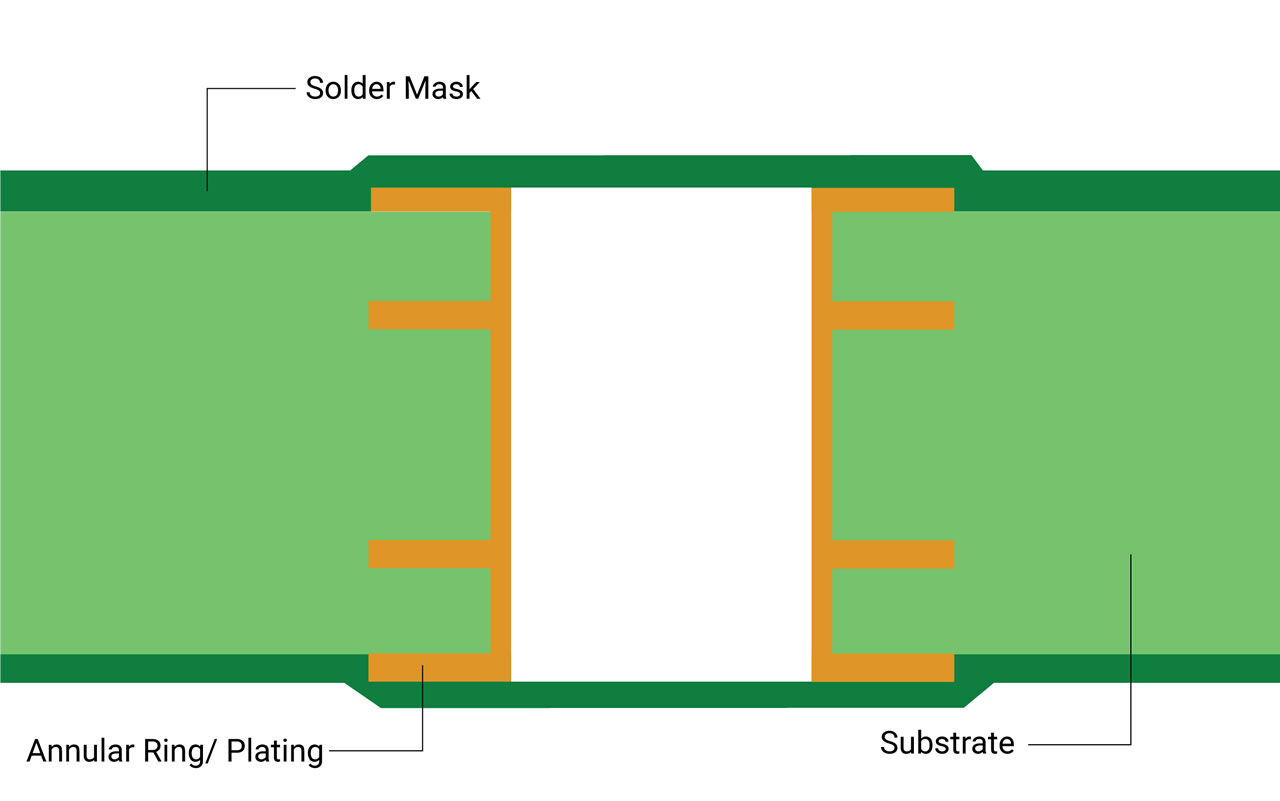

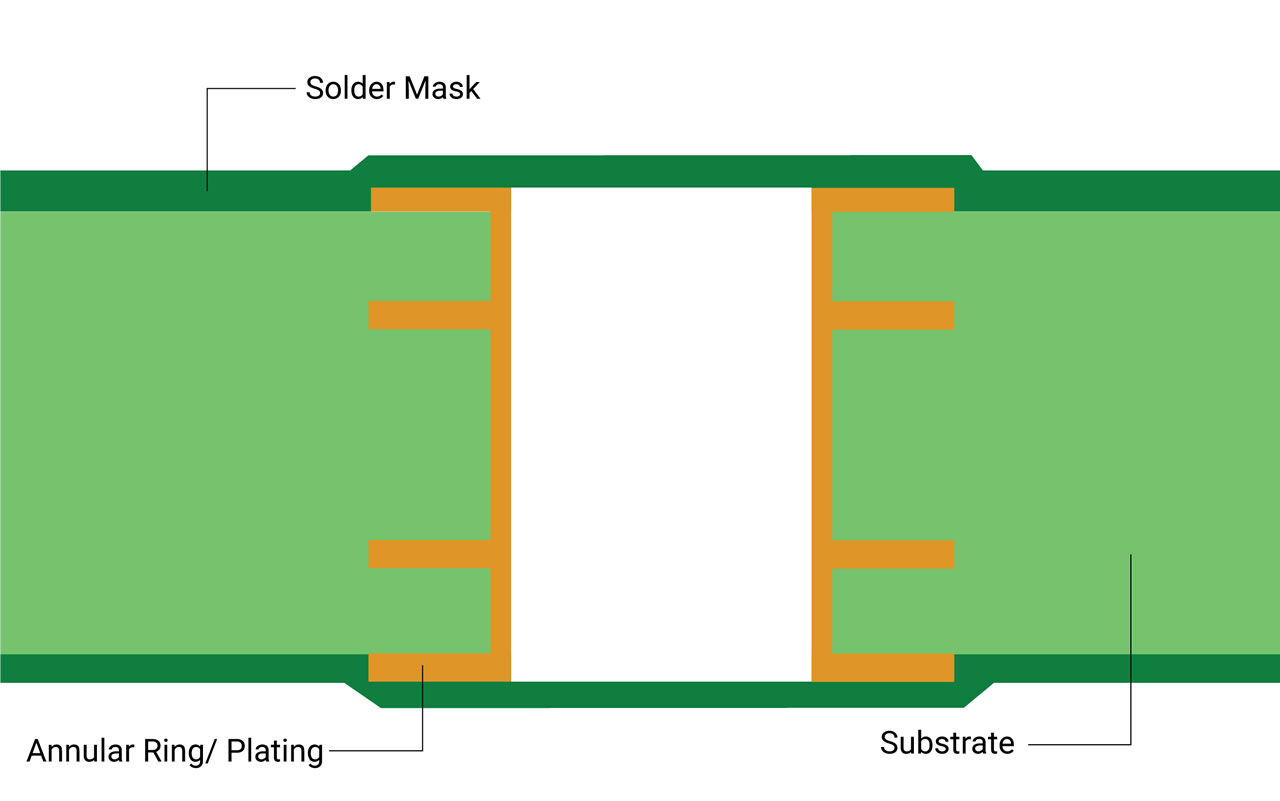

Definieren von Lötmaskenebenen in Gerber-Daten

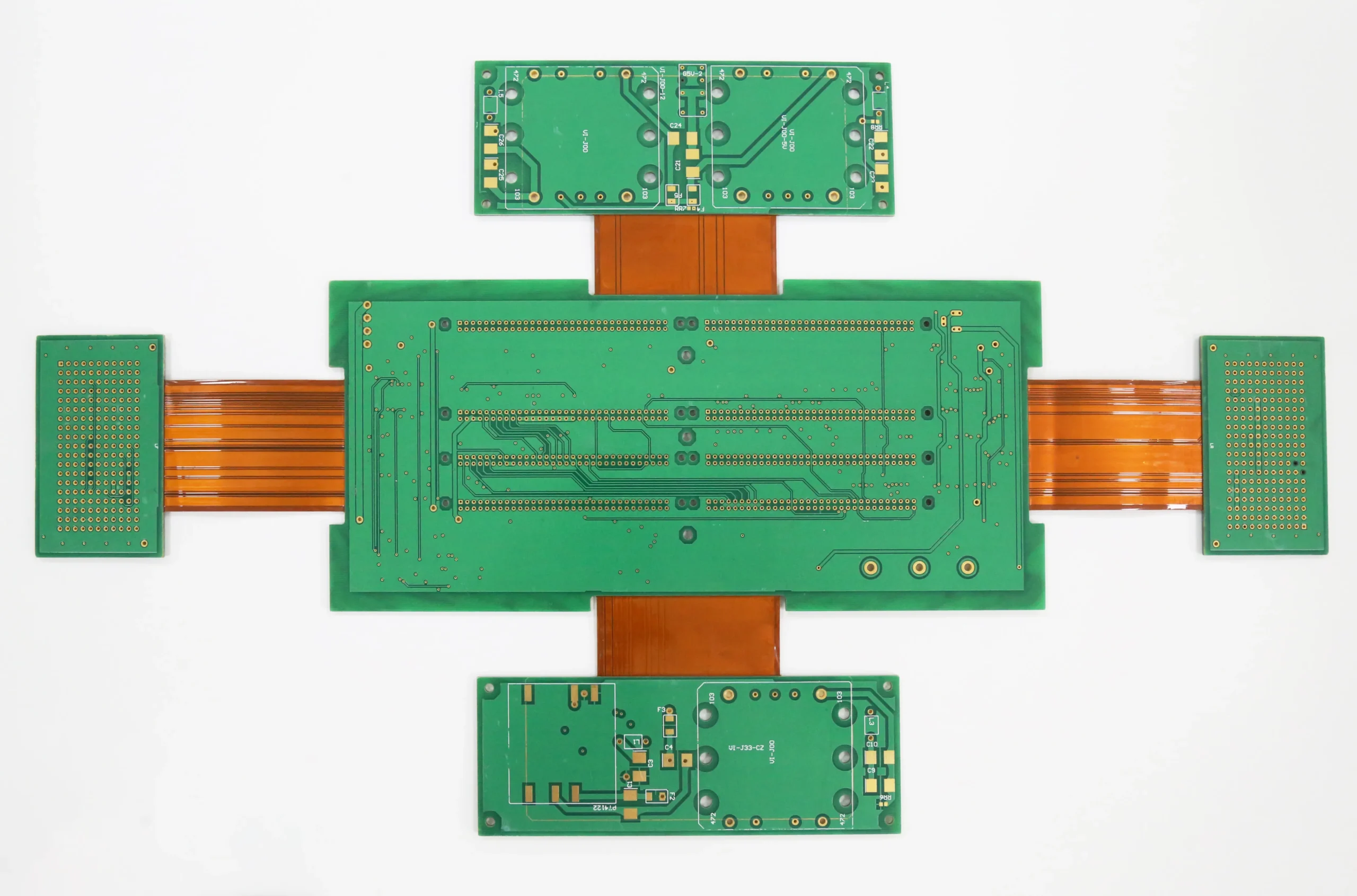

Beim Arbeiten mit Gerber-Daten ist es wichtig zu verstehen, wie Lötstoppmaskenebenen definiert werden. Lötstoppmaskenebenen in Gerber-Daten sollten als Negativbild betrachtet werden. Dies bedeutet, dass dort, wo Sie Farbe auf der Maskenebene sehen, keine Lötstoppmaskenabdeckung vorhanden sein sollte. Alle anderen Stellen auf der Platine werden mit Lötstoppmaske bedeckt. Stellen Sie sich vor, die Lötstoppmaske bedeckt Ihre Leiterplatte vollständig, und die Lötstoppmaskendateien geben die Bereiche an, auf die keine Lötstoppmaske aufgetragen werden sollte. In den Gerber-Daten für starre Leiterplatten stellt GTS die obere Lötstoppmaskenebene dar, während GBS die untere Lötstoppmaskenebene darstellt. Bei flexiblen oder starrflexiblen Leiterplatten können sowohl GTS als auch GBS für Lötstoppmasken- und Deckschichtebenen verwendet werden. Während des Ausgabeprozesses der Gerber-Dateien (CAM-Engineering) passt SprintPCB die Lötstoppmaskenöffnungen automatisch nach Bedarf für die Leiterplattenproduktion an. Normalerweise wird eine Lötstoppmaskenöffnung so eingestellt, dass sie 4 mil größer ist als das freiliegende Kupferpad (2 mil größer auf jeder Seite). Diese Anpassung stellt sicher, dass die Maske auf dem Pad zentriert ist und verhindert, dass Lötstopplack das Kupferpad bedeckt. Die Toleranz für die Lötstopplackregistrierung beträgt typischerweise +/-2 mil, weshalb die Öffnungen rund um das Kupferelement 2 mil größer angepasst werden, um sicherzustellen, dass das gesamte Pad gelötet werden kann. Es gibt Situationen, in denen ein durch Lötstopplack definiertes (SMD) Pad erforderlich ist. Ein SMD-Pad liegt vor, wenn das Lötstopplackrelief gleich groß oder kleiner ist als das freiliegende Kupferpad. Diese Pads werden häufig verwendet, wenn Lötstopplackdämme zwischen den Pads von oberflächenmontierten Geräten benötigt werden, aber nicht genügend Platz vorhanden ist, um einen Damm zu drucken und der standardmäßigen Lötstopplackwölbung zu folgen. Wenn Sie ein durch Lötstopplack definiertes Pad benötigen und die Lötstopplackabstände nicht geändert werden sollen, ist es wichtig, einen Fertigungshinweis beizufügen, aus dem hervorgeht, welche Pads nicht angepasst werden sollen.Wie wird LPI-Lötmaske auf Leiterplatten aufgetragen?

LPI-Lötstoppmasken können im Siebdruckverfahren auf eine Leiterplatte aufgebracht werden. Anschließend werden sie mit dem gewünschten Muster belichtet und entwickelt, wodurch Fensteröffnungen im Muster entstehen, durch die Komponenten auf die Kupferpads gelötet werden können. Trockenfilm-Lötstoppmasken (DFSM) hingegen werden im Vakuum auf die Leiterplatte laminiert, belichtet und entwickelt. Beide Verfahren durchlaufen typischerweise eine thermische Aushärtung, um das Muster zu finalisieren. LPI-Lötstoppmasken sind jedoch auch in UV-härtenden Varianten erhältlich. Früher wurden Lötstoppmasken üblicherweise mit Trockenfilmfolien aufgebracht. Mit den Fortschritten bei LPI-Lötstoppmasken und verwandten Techniken wird DFSM heute jedoch nur noch selten verwendet. SprintPCB verwendet hauptsächlich LPI-Lötstoppmasken (Liquid Photo Imageable), die sich durchgesetzt haben. LPI-Masken bieten höhere Zuverlässigkeit, präzise Druckmöglichkeiten und verbesserten Kontakt mit der Leiterplattenoberfläche und den Kupferstrukturen und sorgen so für hervorragenden Schutz. Diese Lötstoppmasken bestehen aus epoxidbasierten Materialien, wodurch sie außergewöhnlich langlebig sind und sich nach vollständiger Aushärtung kaum noch entfernen lassen. Hier ist eine Schritt-für-Schritt-Anleitung zum Auftragen einer LPI-Lötmaske auf Leiterplatten:- Gründliche Reinigung: Die Leiterplatte wird einem sorgfältigen Reinigungsprozess unterzogen, um Staubpartikel und Verunreinigungen zu entfernen, die die Lötstoppmaske beeinträchtigen könnten. Dieser Schritt gewährleistet eine saubere Oberfläche für optimale Haftung.

- Vollständige Abdeckung: Die Nutzen werden entweder einseitig oder beidseitig vollständig mit der LPI-Lötmaske beschichtet. Dies gewährleistet eine umfassende Abdeckung der Platinenoberfläche.

- Klebrigkeitstrocknung: Die beschichteten Platten werden anschließend zum Klebrigkeitstrocknen in einen Ofen gegeben. Dieser Prozess härtet die Lötstoppmaske teilweise aus und ermöglicht ihr, einen klebrigen Zustand zu erreichen, der die weitere Verarbeitung erleichtert.

- Filmvorbereitung: Auf Grundlage der Gerber-Dateien der Lötstoppmaske wird ein Film vorbereitet, wobei für jede Seite der Platine ein separater Film erstellt wird. Die Bereiche auf dem Film, an denen die Lötstoppmaske haften soll, sind klar, während die zu entfernenden Bereiche schwarz dargestellt sind.

- UV-Belichtung und Entwicklung: Die klebegetrockneten Leiterplatten werden in einen UV-Entwickler eingelegt. Der Film wird präzise über der Leiterplatte ausgerichtet, um eine präzise Platzierung zu gewährleisten. Die geschwärzten Bereiche des Films verhindern, dass das UV-Licht die Lötstoppmaske in diesen Bereichen aushärtet, und ermöglichen so die präzise Entfernung von unerwünschtem Maskenmaterial.

Es ist wichtig zu beachten, dass LPI-Lötmasken eine außergewöhnliche Zuverlässigkeit und Haltbarkeit bieten, was sie zu einer bevorzugten Wahl in der modernen Leiterplattenherstellung macht.Lötmaske VS. Pastenmaske

Lötstopplack und Lötpastenstopplack werden oft in einem Atemzug genannt, was es für Anfänger schwierig macht, sie voneinander abzugrenzen. Wer schon einmal eine Leiterplatte gesehen hat, kennt zweifellos ihre überwiegend grüne Farbe. Diese dünne grüne Schutzschicht auf Ober- und Unterseite einer Leiterplatte ist der Lötstopplack. Trotz ihrer Bedeutung sind Lötstopplacke nicht für alle Leiterplatten zwingend erforderlich. Es kann auch vorkommen, dass eine Lötstopplackierung auf der Ober-, aber nicht auf der Unterseite gewünscht ist oder umgekehrt. Lötstopplack bedeckt im Wesentlichen die gesamte Ober- oder Unterseite und lässt nur die Bereiche aus, in denen Bauteile beim Leiterplattenkauf benötigt werden. Verschiedene Dinge können zu Verwirrungen führen. Unabhängig davon, ob Sie eine einseitige, eine doppelseitige oder eine andere Leiterplattenart verwenden, können Sie die Kupferleiterbahnen der Leiterplatte berühren. Lötstopplack hingegen ist ein Material, das auf die von der Lötstopplackierung unbedeckten Bereiche aufgetragen wird, um den Lötprozess zu unterstützen. Die Paste wird üblicherweise verwendet, um oberflächenmontierte Bauteile beim Löten mit Pads auf einer Leiterplatte zu verbinden. Es können aber auch Durchsteck-Pin-in-Paste-Details verarbeitet werden, indem die Maske mithilfe einer Schablone, einer Spritze oder im Tintenstrahldruckverfahren in oder über die Löcher aufgetragen wird. Dank ihrer haftenden Eigenschaften kann die Lötpaste ein Bauteil an Ort und Stelle befestigen. Anschließend wird die Platine erhitzt, wodurch die Maske schmilzt und sowohl eine elektrische als auch eine mechanische Verbindung zwischen dem Bauteil und der Oberfläche entsteht. Während Lötstopplack bei der Herstellung verwendet wird, um die Oxidation von Kupferleiterbahnen und die Bildung von Lötbrücken zu verhindern, wird Pastenmaske bei der Montage auf die Stellen aufgetragen, an denen die Bauteilstifte die Leiterplatte berühren, um eine feste, zuverlässige Verbindung zwischen ihnen zu ermöglichen. Schablonen zum Auftragen von Lötstopplack unterscheiden sich von denen für Pastenmasken dadurch, dass erstere die Bereiche auf einer Platine unbedeckt lassen, die letztere abdecken, und umgekehrt. Die Pastenmaske ist normalerweise grau, aber wie Sie im nächsten Kapitel erfahren können, ist Lötstopplack in vielen Farben erhältlich.Lötstopplackfarben

Obwohl Lötstoppmasken eine Zeit lang ausschließlich grün waren, kommen immer mehr Farbtöne auf den Markt, um Designs mit spezifischen Farbanforderungen gerecht zu werden. Um Prototypenläufe und Revisionsänderungen besser erkennbar zu machen, reicht es aus, einer Leiterplatte in einem durchsichtigen Gehäuse ein trendiges Aussehen zu verleihen. Da OEMs zunehmend auf transparente Elektronik und Geräte setzen, setzen Leiterplattenhersteller auf farbige Lötstoppmasken, um ihren Platinen eine persönliche Note zu verleihen.Häufig verwendete Lötmaskenfarben

Die heute am häufigsten verwendeten Farben sind Rot, Blau, Schwarz, Weiß und Gelb. Auch die Farbe Transparent – technisch gesehen keine Farbe – ist eine beliebte Farbnuance für Designer. Hersteller können aus den drei Grundfarben Rot, Blau und Gelb auch andere Farbtöne wie Lila, Orange oder sogar Pink synthetisieren.

Grün

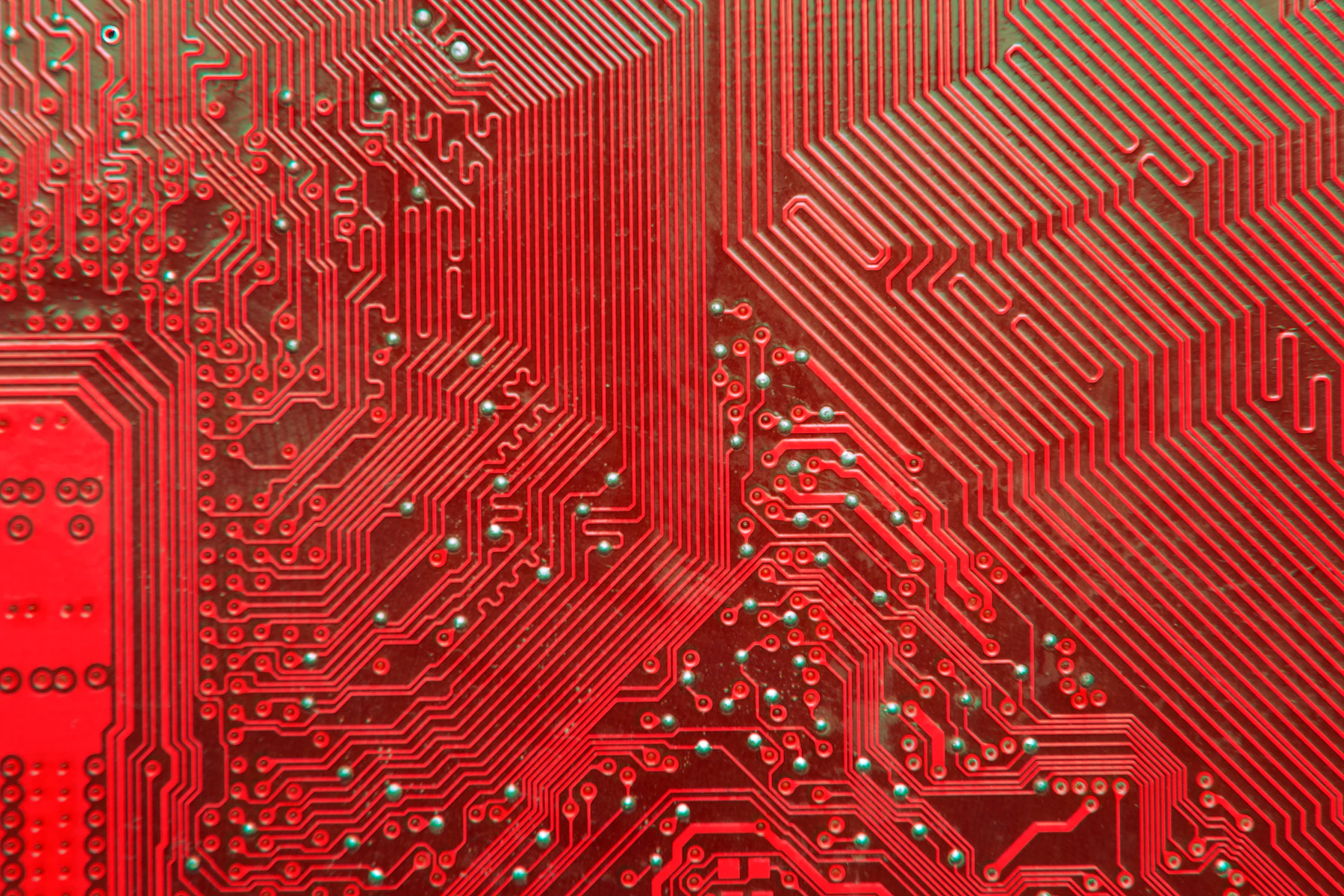

Obwohl sich das Farbspektrum für Lötstoppmasken in den letzten Jahren deutlich erweitert hat, sind die meisten Leiterplatten noch immer mit einer grünen Maske versehen. Einer der Hauptgründe, warum Grün von vielen Designern bevorzugt wird, ist die erleichterte Inspektion. Untersuchungen zufolge reagieren die Augen empfindlicher auf Grün als auf Farben wie Gelb, Weiß oder Schwarz, wodurch der Kontrast zwischen Kupferpads, Leiterbahnen und leeren Stellen leichter zu erkennen ist. Darüber hinaus haftet die grüne Maske relativ gleichmäßig, härtet ordnungsgemäß aus und hat eine höhere Auflösung als die meisten Farben. Dadurch können kleinere Maskendämme für eine platzsparendere Schaltung erstellt werden. Rot: Designer, insbesondere in modernen Nischen wie künstlicher Intelligenz und dem Internet der Dinge, verwenden aus ästhetischen Gründen zunehmend rote Lötstoppmasken. In einigen Schaltungen kann Rot auch einen stärkeren Farbkontrast zwischen den Komponenten einer Platine und den Leiterbahnen im Siebdruck erzeugen.

Blau

Blaue und grüne Lötstopplacke sind in ihrer Funktionalität sehr ähnlich, doch für manche PCB-Anwender ist Blau aufgrund seiner Einzigartigkeit die bessere Wahl. Platinen mit blauer Vorderseite sind auf dem Markt eher selten. Wenn Sie sie jedoch für Ihr Projekt benötigen, können Sie sie von einem Hersteller wie SprintPCB beziehen.

Schwarz

Schwarze Lötstoppmaske ist zwar nicht unbedingt der Blickfang, kann aber bei Anwendungen, die Lichtreflexion erfordern, von Vorteil sein. Außerdem absorbiert sie Wärme besser als andere Farben und benötigt daher beim Reflow weniger Wärme.

Weiß

Weiß ist die unbeliebteste Lötstopplackfarbe für Leiterplatten, da sie die geringste Sichtbarkeit bietet. Zudem vergilben einige minderwertige Lacke nach einiger Zeit, insbesondere bei ständiger Hitzeeinwirkung. Dennoch sind weiße Lacke oft die erste Wahl für LED-Systeme, da sie heller sind als andere Leiterplattenfarben .

Andere Farben Wenn keine der oben aufgeführten Farbtöne zu Ihrer Platine passt, können Sie seltenere, aber einzigartigere Lötstopplackfarben wie Gelb, Orange und Violett in Betracht ziehen. Diese Farben sind bei Unternehmen beliebt, die Nischenelektronik herstellen, und bei Designern, die mit ihren neuen Produkten auf dem Markt hervorstechen möchten. Wenn Sie eine extrem kompakte Schaltung wünschen, erhalten Sie mit einer transparenten Maske im Vergleich zu anderen Farben die kleinsten Maskendämme und Maskenreliefs. Die richtige Farbe auswählen Obwohl das Experimentieren mit verschiedenen Farbtönen Ihr Projekt wesentlich interessanter aussehen lassen kann als mit dem Standardgrün, sollten Sie wissen, dass die von Ihnen gewählte Farbe in gewissem Maße die Leistung Ihres Lötstopplacks beeinflusst.

Schwarz, Weiß und Gelb sind für ihre schlechte Auflösung bekannt, da UV-Licht nicht immer die gesamte Beschichtung durchdringt. Eine mit diesen Farben maskierte Leiterplatte weist weniger Leiterbahnen auf als eine ähnlich große Leiterplatte mit einer grünen, roten oder blauen Maske. Transparente Lötstoppmasken bieten zwar die höchste Auflösung, sind aber anfällig für Farbverschiebungen bei den vielen thermischen Belastungen und chemischen Behandlungen, denen eine Leiterplatte ausgesetzt ist.

Die Leistung eines Farbtyps wird auch durch die Qualität der Lötstoppmaske selbst bestimmt. Top-Anbieter bieten in der Regel individuelle Farbtöne an, die eine hohe Auflösung sowie Temperatur- und Chemikalienbeständigkeit bieten. Designer verwenden oft verschiedenfarbige Lötstoppmasken aus rein ästhetischen Gründen. Wenn Sie jedoch keine spezifischen Farbvorstellungen haben, können verschiedene Farbtöne Ihnen helfen, Ihre Platinen während der Bestückung und darüber hinaus zu identifizieren. Sie können Rot, Blau und Schwarz verwenden, um verschiedene Prototypenphasen des Designs zu markieren und sich dann für Grün oder Weiß für das Endprodukt entscheiden.

So messen Sie die Dicke der Lötmaske?

Obwohl eine ausreichend dicke Lötstoppmaske zum Schutz der Schaltkreise erforderlich ist, ist es wichtig, die Dicke der Lötstoppmaske zu messen, um sicherzustellen, dass sie nicht zu dick ist. Für die Ober- und Seitenkanten des Leiters wird eine Dicke von über 7 Mikrometern empfohlen. Die maximale Dicke von Lötstoppmasken auf fertigen Kupferteilen bis zu 35 Mikrometern beträgt 40 Mikrometer, während sie bei dickerem Kupfer bis zu 80 Mikrometer betragen kann. Um die Wirksamkeit der Lötstoppmaske zu gewährleisten, wird empfohlen, die folgenden Richtlinien zu befolgen:- Erfüllen Sie die Mindestanforderungen an den Restring, wenn der Lötstopplack mit den Anschlussflächen in Kontakt kommt.

- Vermeiden Sie es, isolierte Pads freiliegen zu lassen.

- Lassen Sie Lötstopplack nur auf durchkontaktierten Löchern zu, die nicht zum Füllen mit Lötzinn vorgesehen sind.

- Vermeiden Sie das Auftragen von Lötstopplack auf Testpunkte oder Anschlussfinger.

Das Erreichen der richtigen Lötstopplackdicke ist ein heikler Prozess und eine der vielen Herausforderungen für Hersteller bei der Produktion hochwertiger Leiterplatten. Wir bei Sprintpcb verfügen über umfassende Erfahrung in allen Aspekten der Leiterplattenfertigung und teilen unser Wissen gerne mit Ihnen. Benötigen Sie weitere Informationen zu den Anforderungen an die Lötstopplackdicke, Methoden zur Messung der Lötstopplackdicke oder anderen Fragen zur Herstellung, Distribution oder Qualitätsbewertung von Leiterplatten? Wir helfen Ihnen gerne weiter. Kontaktieren Sie Sprintpcb noch heute und sprechen Sie mit einem unserer erfahrenen Leiterplattenexperten.was wir erlauben und was nicht

- Die Lötmaske darf in die Lötflächen hineinragen, solange die Mindestanforderungen an den Restring eingehalten werden.

- Lötstoppmaske ist in den PTH zulässig, die nicht zum Füllen mit Lötzinn vorgesehen sind.

- Es liegen keine isolierten Pads frei.

- Kein Eindringen der Lötmaske in die Finger oder Testpunkte der Randplatinenanschlüsse.

- Bei SMT-Pads mit einem Abstand von 1,25 mm ist eine Überlappung nur auf einer Seite der Anschlussfläche zulässig und darf 50 Mikrometer (2 mil) nicht überschreiten.

- Bei SMT-Pads mit einem Abstand < 1,25 mm ist eine Überlappung nur auf einer Seite der Anschlussfläche zulässig und darf 25 Mikrometer (1 Mil) nicht überschreiten.

IPC-SM-840D | Qualifikations- und Leistungsspezifikation für permanente Lötstoppmasken Diese Spezifikation beschreibt die Qualifikations- und Leistungsanforderungen für permanente Lötstoppmasken. Sie führt zwei unterschiedliche Klassen ein, nämlich T und H, die unterschiedliche funktionale Leistungsanforderungen und Prüfschärfen darstellen. Die Einstufung einer Lötstoppmaske in eine bestimmte Klasse sollte nicht auf andere Klassen ausgedehnt werden. T – Telekommunikation: Diese Klasse umfasst verschiedene Anwendungen wie Computer, Telekommunikationsgeräte, anspruchsvolle Büromaschinen, Instrumente und bestimmte nicht kritische militärische Anwendungen. Lötstoppmasken dieser Klasse eignen sich für leistungsstarke kommerzielle und industrielle Produkte, die eine lange Lebensdauer erfordern. Obwohl Betriebsunterbrechungen auftreten können, sind diese nicht lebensbedrohlich. H – Hohe Zuverlässigkeit/Militär: Diese Klasse umfasst Geräte, bei denen kontinuierliche Leistung entscheidend ist, bei denen Geräteausfallzeiten inakzeptabel sind und/oder bei denen die Geräte als lebenserhaltende Geräte dienen. Lötstoppmasken dieser Klasse eignen sich für Anwendungen, die ein hohes Maß an Sicherheit erfordern und bei denen ein unterbrechungsfreier Betrieb unerlässlich ist.

.

Hinweise: Klassenbezeichnungen: Frühere Versionen dieser IPC-Spezifikation und anderer verwandter Spezifikationen beziehen sich auf die Endproduktklassen „Klasse 1“, „Klasse 2“ und „Klasse 3“. Aus praktischen Gründen gibt es jedoch keine Lötstoppmaske der Klasse 1. Die in dieser Spezifikation beschriebenen Anforderungen gelten nicht für Lötstoppmasken, die in Endprodukten der Klasse 1 verwendet werden. Klasse 2 entspricht Klasse T (Telekommunikation), während Klasse 3 Klasse H (Militär/Hohe Zuverlässigkeit) entspricht.