2023-08-03Reporter: SprintPCB

Sie fragen sich vielleicht, welche Auswirkungen ein winziger Grat haben kann? Lassen Sie mich dieses unscheinbare Mysterium für Sie lüften. Stellen Sie sich folgendes Szenario vor: Ein renommierter Elektronikhersteller entwickelt ein mit Spannung erwartetes Smartphone, ein Produkt, das bereits erhebliche Ressourcen und Zeit in Anspruch genommen hat und auf dem Markt für Furore sorgen soll. Während der Endmontage- und Testphase stößt er jedoch auf ein schwieriges Problem: Der Akkuanschluss des Telefons passt nicht richtig, was zu einer ineffektiven Akkuverbindung führt. Überraschenderweise stellt sich heraus, dass die Hauptursache dieses Problems Grate auf der gefrästen Leiterplatte sind.

Sie fragen sich vielleicht, welche Auswirkungen ein winziger Grat haben kann? Lassen Sie mich dieses unscheinbare Mysterium für Sie lüften. Stellen Sie sich folgendes Szenario vor: Ein renommierter Elektronikhersteller entwickelt ein mit Spannung erwartetes Smartphone, ein Produkt, das bereits erhebliche Ressourcen und Zeit in Anspruch genommen hat und auf dem Markt für Furore sorgen soll. Während der Endmontage- und Testphase stößt er jedoch auf ein schwieriges Problem: Der Akkuanschluss des Telefons passt nicht richtig, was zu einer ineffektiven Akkuverbindung führt. Überraschenderweise stellt sich heraus, dass die Hauptursache dieses Problems Grate auf der gefrästen Leiterplatte sind.  Das Gratproblem hat das Unternehmen nicht nur in die missliche Lage gebracht, die Produkteinführung zu verzögern, sondern, was noch wichtiger ist, es könnte, wenn es nicht umgehend behoben wird, zu einem Verlust der Marktwettbewerbsfähigkeit und sogar zu einer Schädigung des Markenrufs führen. Dieses Beispiel verdeutlicht die Kettenreaktion, die Oberflächenfräsgrate bei der Herstellung elektronischer Produkte auslösen können. Was also ist ein PCB-Kantengrat? Wie entsteht er? Der Begriff mag dem Laien unbekannt sein, doch bei genauerer Betrachtung werden wir feststellen, dass er mehrere Risiken birgt. Als Nächstes lüften wir das Geheimnis des PCB-Kantengrats, verstehen seine Ursachen und lernen, wie man Gegenmaßnahmen ergreift, um die Stabilität und Leistung elektronischer Produkte zu gewährleisten.

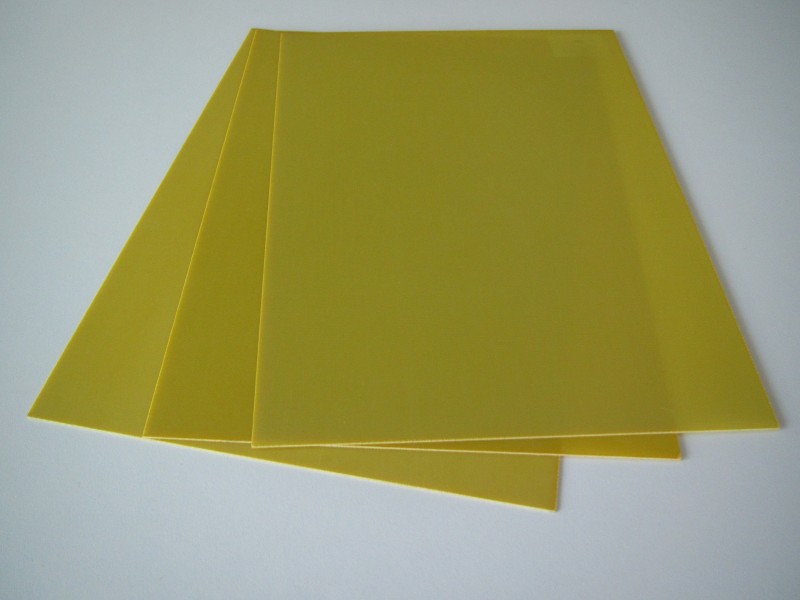

Das Gratproblem hat das Unternehmen nicht nur in die missliche Lage gebracht, die Produkteinführung zu verzögern, sondern, was noch wichtiger ist, es könnte, wenn es nicht umgehend behoben wird, zu einem Verlust der Marktwettbewerbsfähigkeit und sogar zu einer Schädigung des Markenrufs führen. Dieses Beispiel verdeutlicht die Kettenreaktion, die Oberflächenfräsgrate bei der Herstellung elektronischer Produkte auslösen können. Was also ist ein PCB-Kantengrat? Wie entsteht er? Der Begriff mag dem Laien unbekannt sein, doch bei genauerer Betrachtung werden wir feststellen, dass er mehrere Risiken birgt. Als Nächstes lüften wir das Geheimnis des PCB-Kantengrats, verstehen seine Ursachen und lernen, wie man Gegenmaßnahmen ergreift, um die Stabilität und Leistung elektronischer Produkte zu gewährleisten. FR-4 High TG (High Glass Transition Temperature FR-4): Dies ist eine verbesserte Version von FR-4 mit einer höheren Glasübergangstemperatur (TG), wodurch eine bessere Leistung in Hochtemperaturumgebungen gewährleistet wird. Geeignet für Hochtemperaturanwendungen wie Automobilelektronik, Industriesteuerungen usw.

FR-4 High TG (High Glass Transition Temperature FR-4): Dies ist eine verbesserte Version von FR-4 mit einer höheren Glasübergangstemperatur (TG), wodurch eine bessere Leistung in Hochtemperaturumgebungen gewährleistet wird. Geeignet für Hochtemperaturanwendungen wie Automobilelektronik, Industriesteuerungen usw.  FR-4 Prepreg: Dieses Material härtet während des Herstellungsprozesses teilweise aus und behält dabei ein gewisses Maß an Flexibilität. Dadurch eignet es sich für flexible PCBs , die gebogen oder gefaltet werden müssen. Metal Core PCB (Metallkern-Leiterplatte): Metallkern-PCBs verwenden Metall als Substrat, beispielsweise Aluminium oder Kupfer. Sie weisen hervorragende Wärmeleitfähigkeit und Wärmeableitungseigenschaften auf, wodurch sie für elektronische Geräte mit hoher Leistung, LED-Leuchten und mehr geeignet sind.

FR-4 Prepreg: Dieses Material härtet während des Herstellungsprozesses teilweise aus und behält dabei ein gewisses Maß an Flexibilität. Dadurch eignet es sich für flexible PCBs , die gebogen oder gefaltet werden müssen. Metal Core PCB (Metallkern-Leiterplatte): Metallkern-PCBs verwenden Metall als Substrat, beispielsweise Aluminium oder Kupfer. Sie weisen hervorragende Wärmeleitfähigkeit und Wärmeableitungseigenschaften auf, wodurch sie für elektronische Geräte mit hoher Leistung, LED-Leuchten und mehr geeignet sind.  Keramiksubstrat: Keramiksubstrate bieten hervorragende Hochfrequenzeigenschaften und hohe Temperaturbeständigkeit. Sie werden häufig in Bereichen wie HF-Schaltungen, Antennen und Mikrowellengeräten verwendet.

Keramiksubstrat: Keramiksubstrate bieten hervorragende Hochfrequenzeigenschaften und hohe Temperaturbeständigkeit. Sie werden häufig in Bereichen wie HF-Schaltungen, Antennen und Mikrowellengeräten verwendet.  PTFE-Substrat (Polytetrafluorethylen): PTFE-Substrat weist hervorragende dielektrische Eigenschaften und chemische Beständigkeit auf, wodurch es für digitale Hochfrequenz- und Hochgeschwindigkeitsschaltungen geeignet ist. Rogers-Material: Rogers-Material ist ein spezielles Hochfrequenz-Substratmaterial mit hervorragender dielektrischer Leistung und geringem Verlust, das häufig in Hochfrequenz-HF-Schaltungen und Mikrostreifenanwendungen verwendet wird.

PTFE-Substrat (Polytetrafluorethylen): PTFE-Substrat weist hervorragende dielektrische Eigenschaften und chemische Beständigkeit auf, wodurch es für digitale Hochfrequenz- und Hochgeschwindigkeitsschaltungen geeignet ist. Rogers-Material: Rogers-Material ist ein spezielles Hochfrequenz-Substratmaterial mit hervorragender dielektrischer Leistung und geringem Verlust, das häufig in Hochfrequenz-HF-Schaltungen und Mikrostreifenanwendungen verwendet wird.  Molybdänsubstrat: Molybdänsubstrate zeigen hervorragende Leistung in speziellen Hochtemperatur- und Hochleistungsanwendungen, wie z. B. in der Luft- und Raumfahrtelektronik und bei Hochleistungsverstärkern. Saphirsubstrat: Saphirsubstrat ist ein seltenes und fortschrittliches Material, das in der Leiterplattenindustrie verwendet wird und sich durch hervorragende optische Eigenschaften und hervorragende Wärmeleitfähigkeit auszeichnet. Es wird häufig in Hochleistungslasern und optoelektronischen Geräten eingesetzt.

Molybdänsubstrat: Molybdänsubstrate zeigen hervorragende Leistung in speziellen Hochtemperatur- und Hochleistungsanwendungen, wie z. B. in der Luft- und Raumfahrtelektronik und bei Hochleistungsverstärkern. Saphirsubstrat: Saphirsubstrat ist ein seltenes und fortschrittliches Material, das in der Leiterplattenindustrie verwendet wird und sich durch hervorragende optische Eigenschaften und hervorragende Wärmeleitfähigkeit auszeichnet. Es wird häufig in Hochleistungslasern und optoelektronischen Geräten eingesetzt.

Kundendienst