2023-07-25Reporter: SprintPCB

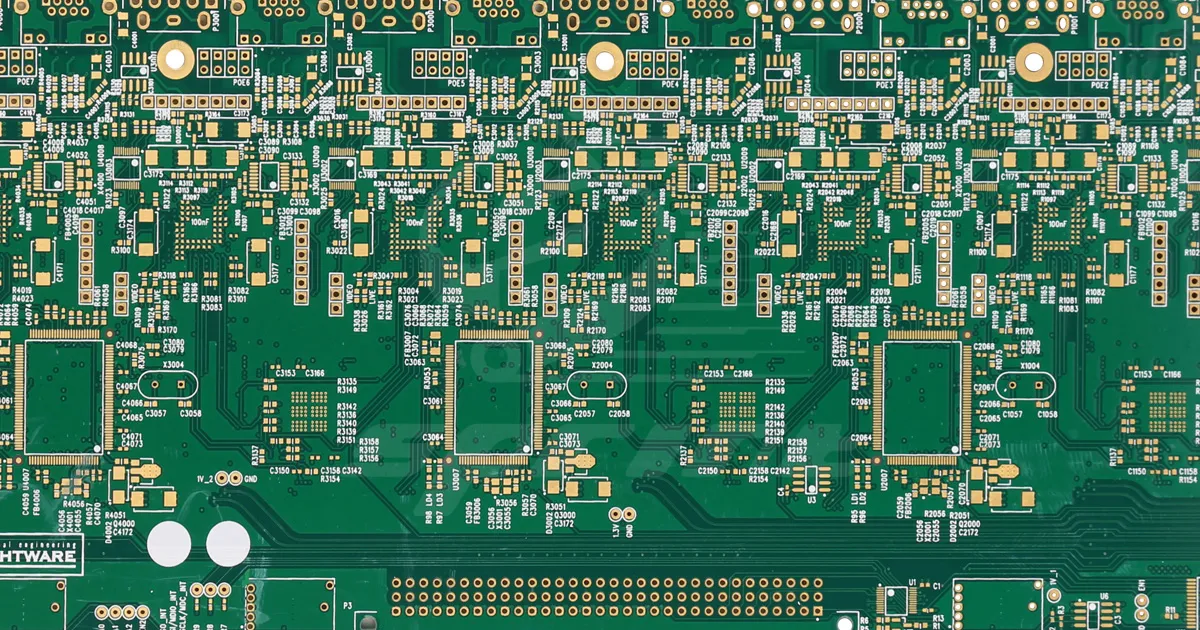

In der sich ständig weiterentwickelnden Welt der modernen Technologie spielen elektronische Produkte eine immer wichtigere Rolle in unserem Leben. Als Herzstück elektronischer Geräte übertragen Leiterplatten (PCBs) elektrische Signale und dienen als Verbindung zwischen Komponenten. Während wir den Komfort dieser effizienten Elektronikprodukte genießen, denken nur wenige über den komplexen Herstellungsprozess von Leiterplatten nach, bei dem die Bedeutung des Schriftdrucks besonders hervorsticht. Während wir hochtechnologische Elektronikprodukte schätzen, schenken nur wenige den Geheimnissen des Schriftdrucks Beachtung. Was genau ist also der Schriftdruckprozess? Welche Rolle spielt er bei der Leiterplattenproduktion? Wie gewährleisten wir die Genauigkeit und Qualität des Schriftdrucks? Lassen Sie uns gemeinsam die Geheimnisse dieses wichtigen Schriftdruckprozesses lüften und seine Feinheiten und Herausforderungen erkunden.

Bevor der Zeichendruckprozess beginnt, müssen entsprechende Vorbereitungen getroffen werden. Dazu gehört eine gründliche Überprüfung der Druckgeräte und -materialien, um sicherzustellen, dass sie in einwandfreiem Zustand sind und den Produktionsanforderungen entsprechen. Zusätzlich sollte die Leiterplatte (Printed Circuit Board, PCB) gründlich gereinigt werden, um die Genauigkeit und Qualität des Drucks zu gewährleisten. Im ersten Schritt des Zeichendruckprozesses werden die zu druckenden Schaltungsmuster und Markierungen vorbereitet. Diese Muster liegen in der Regel in Form von elektronischen Dateien vor und erfordern eine grafische Bearbeitung und Anpassung mit professioneller Software, um sicherzustellen, dass Größe und Position perfekt auf die Leiterplattenoberfläche abgestimmt sind. Vor dem Zeichendruck ist eine präzise Konfiguration der Druckgeräte erforderlich. Dazu gehört die Anpassung von Parametern wie Druckgeschwindigkeit, Druck und Temperatur der Siebdruckmaschine, um die Stabilität und Genauigkeit des Druckprozesses zu gewährleisten. Sobald die Vorbereitungen und die Einrichtung der Geräte abgeschlossen sind, beginnt der Zeichendruckprozess. In diesem Schritt werden mit einer Siebdruckmaschine vorgefertigte Schaltungsmuster und Beschriftungen auf die Leiterplattenoberfläche gedruckt. Ein konstanter Druck und eine stabile Geschwindigkeit während des Drucks sind unerlässlich, um die Klarheit und Präzision der Muster zu gewährleisten. Nach Abschluss des Zeichendrucks ist die Druckqualität zu überprüfen. Durch visuelle Inspektion und Messwerkzeuge können wir die Genauigkeit und Konsistenz jedes Zeichens und Musters sowie die Gesamtqualität der Leiterplattenoberfläche sicherstellen. Nach dem Druck muss die Tinte oder das Pigment behandelt und ausgehärtet werden. Dies kann durch Methoden wie Wärmebehandlung oder UV-Bestrahlung erreicht werden, um sicherzustellen, dass die gedruckten Muster auf der Leiterplattenoberfläche stabil und haltbar sind. Abschließend muss die Leiterplatte nach dem Zeichendruck einer Endkontrolle und Verpackung unterzogen werden. Während des Verpackungsprozesses sind Vorkehrungen zu treffen, um Schäden am Zeichendruck zu vermeiden und die Integrität und Sicherheit des Produkts zu gewährleisten. Obwohl die Schritte und Prozesse des Zeichendrucks einfach erscheinen, ist jedes Detail entscheidend. Mit sorgfältiger Vorbereitung, strenger Qualitätskontrolle und fortschrittlichen technologischen Methoden können wir die Genauigkeit und Zuverlässigkeit des Zeichendrucks in der Leiterplattenproduktion sicherstellen. Im Folgenden untersuchen wir die im Zeichendruckprozess verwendeten Geräte und Materialien sowie die Implementierung einer effektiven Qualitätskontrolle, um das Ziel der Herstellung fehlerfreier Leiterplatten zu erreichen.

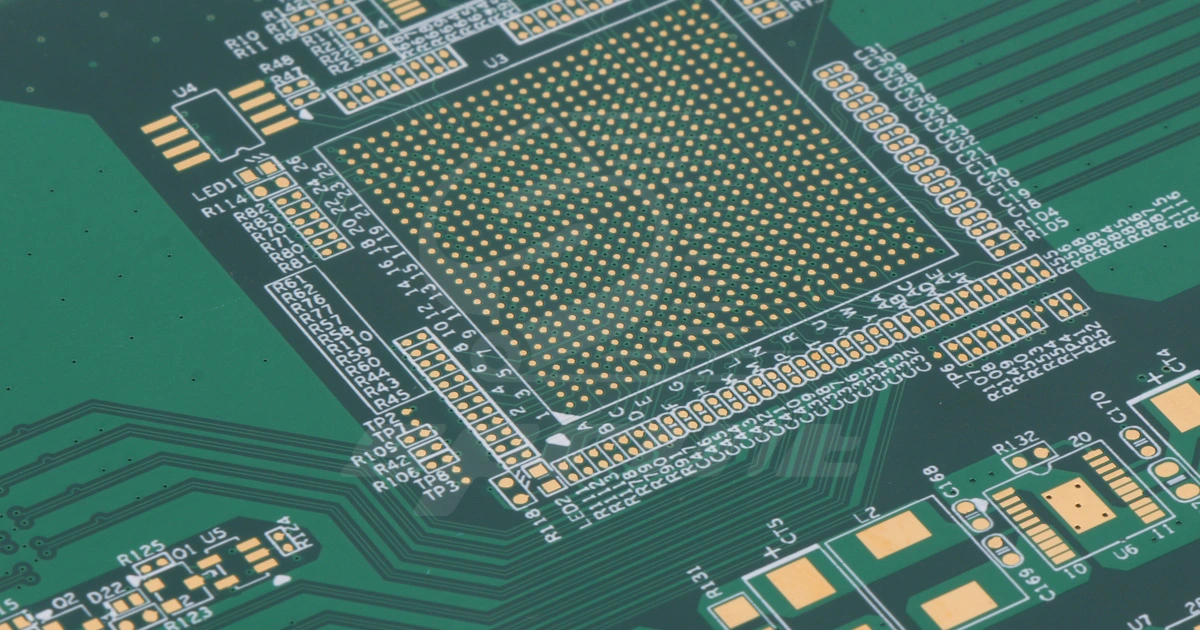

Beim Buchstabendruck wird Tinte oder Pigment mithilfe einer Siebdruckmaschine an den gewünschten Stellen auf der Oberfläche einer Leiterplatte (PCB) aufgetragen. Eines der gängigsten Geräte für den Buchstabendruck ist die Siebdruckmaschine. Sie besteht aus einem Metallgewebe (meist aus Edelstahldrähten), auf das Tinte oder Pigment aufgetragen wird. Das Funktionsprinzip der Siebdruckmaschine besteht darin, die Tinte oder das Pigment durch die Löcher des Gewebes zu drücken und anschließend Druck auf die Leiterplattenoberfläche auszuüben, um die Tinte oder das Pigment an die gewünschten Stellen zu übertragen und so das gewünschte Muster zu erzeugen. Um Druckqualität und -präzision zu gewährleisten, müssen bei der Siebdruckmaschine verschiedene wichtige Parameter angepasst werden. So bestimmen beispielsweise Maschengröße und -form die Feinheit des Druckmusters, und auch Geschwindigkeit und Druck der Druckmaschine beeinflussen die Übertragung von Tinte oder Pigment. Daher müssen die Bediener diese Parameter an das jeweilige Leiterplattendesign und die Anforderungen anpassen, um optimale Druckergebnisse zu erzielen. Die im Buchstabendruck verwendeten Materialien sind entscheidende Faktoren für die Druckqualität. Gängige Druckmaterialien für den Buchstabendruck sind Tinte und Pigment. Tinte liegt typischerweise in halbfester oder flüssiger Form vor und wird verwendet, um die gewünschten Zeichen und Muster auf der Leiterplattenoberfläche zu erzeugen. Die Tinte kann je nach Anwendungsanforderungen ausgewählt werden. Beispielsweise kann je nach Anwendungsbedarf eine Tinte auf organischer Lösungsmittel- oder Wasserbasis gewählt werden, um das Druckmaterial zu bestimmen. Pigment ist ein farbstabiles Pulvermaterial, das üblicherweise zum Drucken farbiger Muster und Markierungen verwendet wird. Beim Zeichendruck werden Pigmente mit einem geeigneten Verdünnungsmittel zu einer Druckfarbe vermischt, die anschließend mit einer Siebdruckmaschine aufgetragen wird. Bei der Auswahl der Pigmente werden Faktoren wie Farbstabilität, Partikelgröße und Glanz berücksichtigt, um Klarheit und Haltbarkeit der gedruckten Muster zu gewährleisten. Neben Tinte und Pigment gibt es spezielle Zeichendruckmaterialien wie leitfähige Tinte und Lötstopplack, die für spezielle Leiterplattendesignanforderungen verwendet werden. Leitfähige Tinte kann zum Drucken leitfähiger Muster wie Lötpads und Drahtverbindungen auf Leiterplatten verwendet werden, während Lötstopplack zum Schutz nicht gelöteter Bereiche vor Lötkontamination und Kurzschlüssen eingesetzt werden kann. Beim Zeichendruck ist die Auswahl der geeigneten Druckgeräte und Materialien ein entscheidender Schritt zur Gewährleistung der Druckqualität. Bediener müssen die Parameter der Druckgeräte präzise anpassen und basierend auf dem spezifischen PCB-Design und den Anforderungen geeignete Tinten, Pigmente oder andere spezielle Materialien auswählen, um einen hochwertigen Zeichendruckeffekt zu erzielen.

Der Zeichendruckprozess spielt eine entscheidende Rolle in der Leiterplattenproduktion, ist jedoch auch mit einigen Herausforderungen verbunden. Mit der kontinuierlichen Entwicklung moderner Elektronikprodukte nehmen die Komplexität und die hohe Bauteildichte von Leiterplatten stetig zu, was den Zeichendruckprozess vor neue Herausforderungen stellt. Komplexere Leiterplattendesigns können zu kleineren und komplizierteren Druckmustern führen, was die Druckgenauigkeit und -konsistenz beeinträchtigt. Gleichzeitig müssen Hersteller bei der Materialauswahl ein Gleichgewicht zwischen hoher Qualität und Umweltanforderungen finden. Herkömmliche Tinten können Schadstoffe enthalten, während umweltfreundliche Tinten im Druckprozess möglicherweise nicht die gewünschte Leistung erbringen. Um den Automatisierungs- und Intelligenztrends in der Elektronikfertigung gerecht zu werden, erfordert der Zeichendruckprozess die Implementierung fortschrittlicher Automatisierungs- und intelligenter Technologien, um die Arbeitseffizienz und die Qualitätskonsistenz zu verbessern. Um die Herausforderungen des Zeichendruckprozesses zu meistern, können wir eine Reihe von Verbesserungsmethoden implementieren. Um die Herausforderungen der Komplexität und der hohen Bauteildichte zu bewältigen, können wir in hochpräzise Siebdruckmaschinen und fortschrittliche Grafikverarbeitungssoftware investieren, um die Druckgenauigkeit und -präzision zu verbessern. Zusätzlich können die Anpassung der Druckparameter und die Optimierung der Druckmuster den Anforderungen komplexer Leiterplatten gerecht werden. Bei der Materialauswahl müssen wir hochwertige Tinten und Pigmente verwenden, die den Umweltstandards entsprechen, um Druckqualität und Umweltfreundlichkeit zu gewährleisten. Die Entwicklung neuer umweltfreundlicher Materialien und die Einführung fortschrittlicher Alternativen ist ebenfalls wichtig. Automatisierte Zeichendrucksysteme und robotergestützte Abläufe können menschliche Fehler und Abweichungen reduzieren und so die Produktionseffizienz und Qualitätskonsistenz verbessern. Gleichzeitig können Echtzeitüberwachung und Qualitätskontrolle mithilfe von Bildverarbeitungstechnologie Probleme frühzeitig erkennen und automatische Anpassungen vornehmen. Effektive Qualitätskontrolle und technische Schulungen sind entscheidend für den Erfolg des Zeichendruckprozesses. Ein robustes Qualitätskontrollsystem, einschließlich Echtzeitüberwachung und -aufzeichnung von Druckparametern und Qualitätsindikatoren, gewährleistet die Genauigkeit und Stabilität des Druckprozesses. Umfassende technische Schulungen ermöglichen es den Bedienern, die richtigen Drucktechniken und Betriebsabläufe zu beherrschen und so Betriebsfehler und Qualitätsprobleme zu vermeiden. Regelmäßige Qualitätsprüfungen und technische Bewertungen können Probleme identifizieren und eine kontinuierliche Prozessverbesserung ermöglichen, um eine nachhaltige Optimierung und Verbesserung des Zeichendruckprozesses zu gewährleisten. Mit diesen Verbesserungsmethoden und -maßnahmen können wir die Herausforderungen des Zeichendruckprozesses effektiv bewältigen.Verbessern Sie die Druckqualität und Produktionseffizienz und treiben Sie die kontinuierliche Entwicklung und den Fortschritt der Elektronikindustrie voran. Durch die eingehende Untersuchung des Zeichendruckprozesses haben wir ein tiefes Verständnis seiner Bedeutung und seines Einflusses in der Leiterplattenproduktion gewonnen. Die Genauigkeit und Qualität des Zeichendrucks wirken sich direkt auf die Leistung und Zuverlässigkeit von Leiterplatten aus und sind daher ein entscheidender Schritt, der nicht vernachlässigt werden darf. In der sich ständig wandelnden Elektronikindustrie sind kontinuierliche Verbesserungen und Weiterentwicklungen des Zeichendruckprozesses unerlässlich, um fehlerfreie Leiterplatten zu gewährleisten. Nur durch fundierte Qualitätskontrolle und technologische Innovationen können wir in Zukunft effizientere und zuverlässigere Elektronikprodukte herstellen. In der Leiterplattenproduktion ist der Zeichendruckprozess zweifellos ein entscheidendes Bindeglied, da er elektronische Designs in greifbare Produkte verwandelt. Daher steigert ein gründliches Verständnis des Zeichendruckprozesses für jeden Elektronikhersteller und jeden technischen Fachmann nicht nur die Produktionseffizienz, sondern stärkt auch die Wettbewerbsfähigkeit der Produkte. Lassen Sie uns gemeinsam den Zeichendruckprozess weiterentwickeln und verbessern, um eine bessere, fehlerfreie Elektronikwelt zu schaffen. Ob Sie Anfänger oder Profi sind, wir hoffen, dass dieser Artikel Ihnen wertvolles Wissen und wertvolle Einblicke vermittelt.

Kundendienst