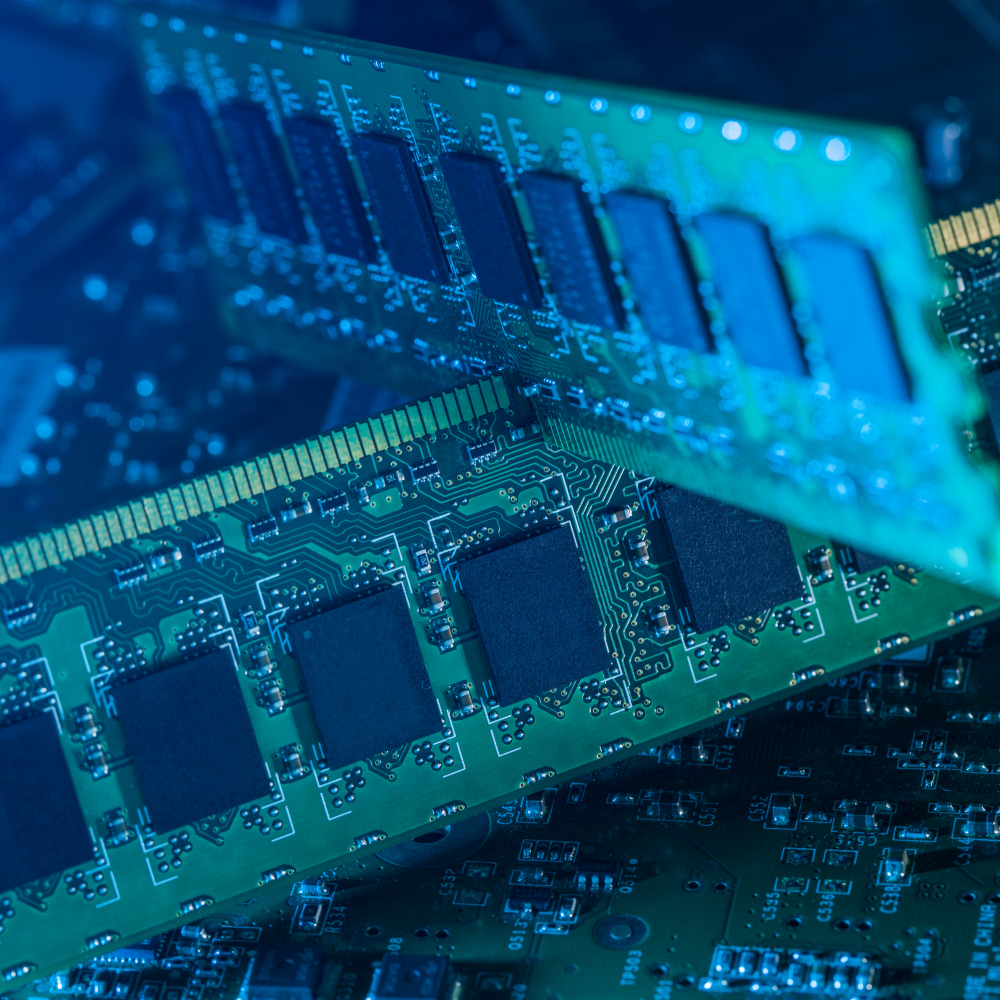

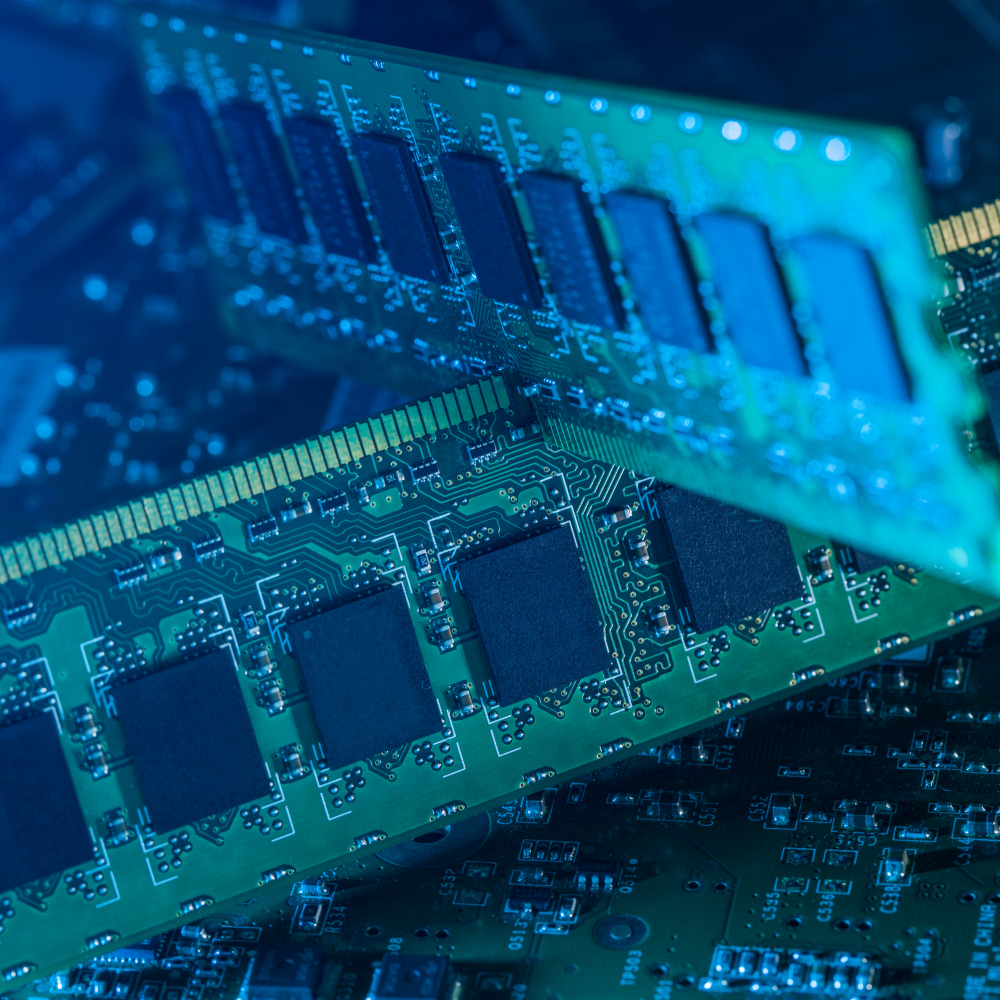

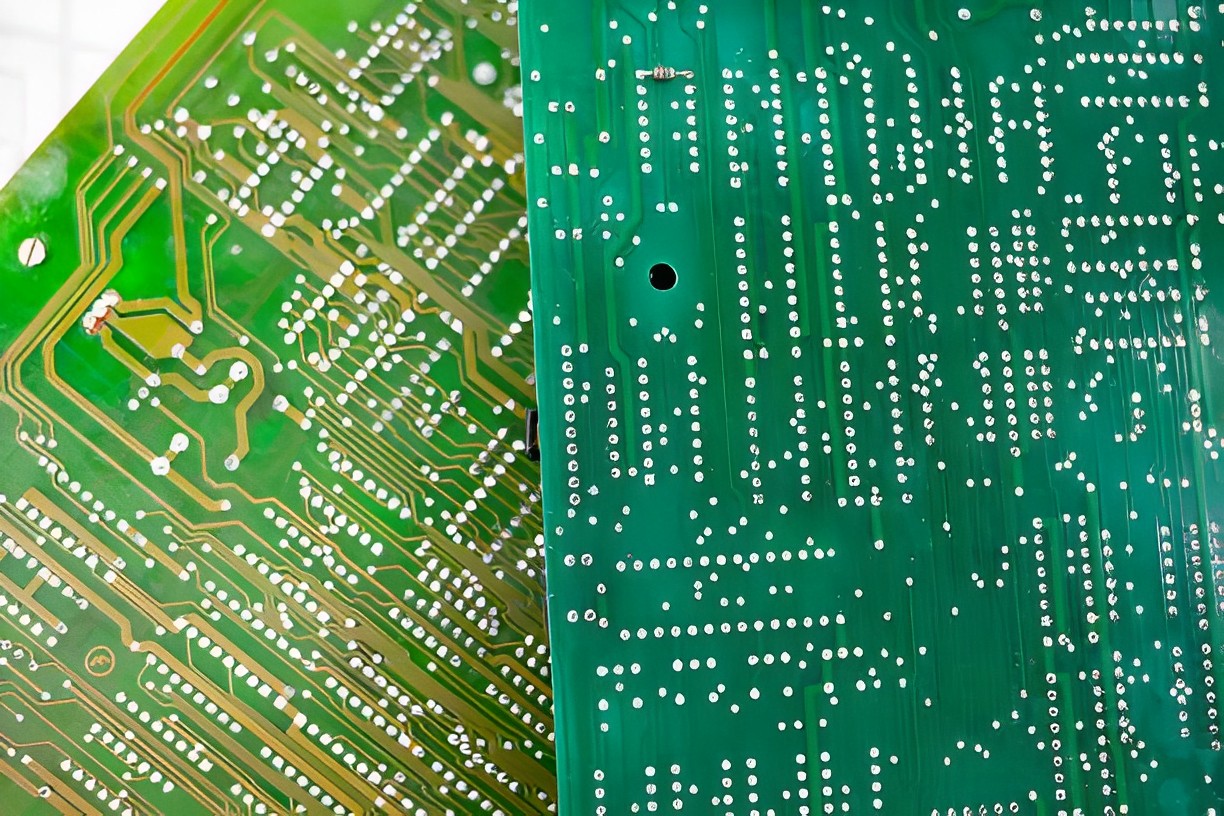

In der modernen Elektronikindustrie sind Leiterplatten (PCBs) entscheidende Komponenten. Ob Computer, Smartphone, Auto oder jedes andere elektronische Gerät – PCBs werden zur Unterstützung und Verbindung elektronischer Komponenten verwendet. Design und Herstellung von PCBs spielen eine entscheidende Rolle für die Leistung, Zuverlässigkeit und Funktionalität elektronischer Geräte. Die Materialauswahl für PCBs ist eine der wichtigsten Entscheidungen, die Hersteller während des Design- und Produktionsprozesses sorgfältig abwägen müssen. Unterschiedliche Materialien besitzen unterschiedliche elektrische, mechanische und thermische Eigenschaften, die sich direkt auf die Funktionalität und Zuverlässigkeit der PCB auswirken. Daher ist die Auswahl des besten PCB-Materials entscheidend, um sicherzustellen, dass die PCB die erforderliche Leistung in verschiedenen Anwendungsszenarien erbringt. Dieser Artikel untersucht, wie PCB-Hersteller die besten PCB-Materialien auswählen können. Wir beginnen mit einer Einführung in die Bedeutung von PCB-Materialien und ihren Einfluss auf die elektrische Leistung, die mechanische Leistung und das Wärmemanagement.

Anschließend gehen wir auf die wichtigsten Faktoren ein, die bei der Auswahl von Leiterplattenmaterialien zu berücksichtigen sind. Abschließend geben wir Hinweise zur Materialauswahl und präsentieren Fallstudien, die verschiedene Materialoptionen hervorheben. Ziel dieses Artikels ist es, Leiterplattenherstellern wertvolle Hinweise und Einblicke zu geben und sie bei der fundierten Entscheidungsfindung bei der Materialauswahl zu unterstützen.

Die Bedeutung von PCB-Materialien

Einfluss von PCB-Materialien auf die elektrische Leistung

PCB-Materialien sind ein entscheidender Faktor für die elektrische Leistung einer Leiterplatte. Verschiedene Materialien besitzen unterschiedliche elektrische Eigenschaften, die die Leistung der Schaltung erheblich beeinflussen können. Dielektrizitätskonstante: Die Dielektrizitätskonstante von PCB-Materialien bestimmt die Ausbreitungsgeschwindigkeit von Signalen auf der Leiterplatte. Eine niedrigere Dielektrizitätskonstante bedeutet eine schnellere Signalausbreitung, was für Hochfrequenzanwendungen entscheidend ist. Die Wahl von Materialien mit niedrigeren Dielektrizitätskonstanten kann Verzögerungen und Verzerrungen bei der Signalübertragung reduzieren. Verlustfaktor: Der Verlustfaktor misst das Ausmaß, in dem ein Material Signale dämpft. Ein niedrigerer Verlustfaktor zeigt an, dass das Material den Energieverlust während der Signalübertragung reduziert und so die Qualität und Stärke des Signals erhält. Bei Hochfrequenzanwendungen kann die Wahl von Materialien mit niedrigeren Verlustfaktoren Signaldämpfung und Rauschen minimieren. Elektrische Isolierung: PCB-Materialien müssen hervorragende elektrische Isoliereigenschaften aufweisen, um eine ordnungsgemäße Isolierung zwischen verschiedenen Schaltungslagen oder Leiterbahnen auf der Leiterplatte zu gewährleisten. Hochwertige Isoliermaterialien verhindern Signalübersprechen und Kurzschlüsse und verbessern so die Stabilität und Zuverlässigkeit der Schaltung. Wärmeleitfähigkeit: Der Einfluss von PCB-Materialien auf die Wärmeleitfähigkeit wirkt sich indirekt auf die elektrische Leistung der Schaltung aus. Die Wärmeleitfähigkeit des Materials bestimmt, wie die in der Schaltung erzeugte Wärme abgeleitet und verteilt wird. Ein effektives Wärmemanagement verhindert eine Überhitzung der Komponenten und gewährleistet so den normalen Betrieb und die Zuverlässigkeit der Schaltung.Einfluss von PCB-Materialien auf die mechanische Leistung

Neben der elektrischen Leistung haben PCB-Materialien auch erheblichen Einfluss auf die mechanische Leistung und Zuverlässigkeit der Leiterplatte. Festigkeit und Steifigkeit: PCB-Materialien müssen ausreichend Festigkeit und Steifigkeit besitzen, um den Belastungen und Vibrationen während der Montage und Verwendung standzuhalten. Eine höhere Festigkeit und Steifigkeit verhindern, dass sich die Leiterplatte während des Betriebs verformt, bricht oder beschädigt wird. Hitzebeständigkeit: PCB-Materialien sollten eine ausgezeichnete Hitzebeständigkeit aufweisen, um die Stabilität und Zuverlässigkeit der Leiterplatte in Umgebungen mit hohen Temperaturen aufrechtzuerhalten. In bestimmten Anwendungen, wie etwa in der Automobilelektronik und der Luft- und Raumfahrt, müssen PCB-Materialien extremen Temperaturen standhalten. Chemische Beständigkeit: PCB-Materialien sollten eine gute Beständigkeit gegenüber gängigen Chemikalien und Umgebungen aufweisen. In einigen Anwendungen, insbesondere in industriellen oder rauen Umgebungen, kann die Leiterplatte korrosiven Gasen, Flüssigkeiten oder Chemikalien ausgesetzt sein. Die Wahl von Materialien mit ausgezeichneter chemischer Beständigkeit schützt die Leiterplatte vor Beschädigung.Einfluss von PCB-Materialien auf das Wärmemanagement

Das Wärmemanagement ist ein entscheidender Aspekt beim Design moderner elektronischer Geräte, und PCB-Materialien spielen dabei eine bedeutende Rolle. Wärmeleitfähigkeit: Die Wärmeleitfähigkeit von PCB-Materialien bestimmt die Geschwindigkeit der Wärmeausbreitung und -ableitung auf der Leiterplatte. Eine ausgezeichnete Wärmeleitfähigkeit hilft dabei, Wärme schnell von den Schaltungskomponenten an die Umgebung abzuleiten, wodurch eine Überhitzung der Komponenten verhindert und die thermische Stabilität des Gesamtsystems verbessert wird. Wärmeausdehnungskoeffizient: Der Wärmeausdehnungskoeffizient von PCB-Materialien gibt die Maßänderungen des Materials bei Temperaturschwankungen an. Die Auswahl von Materialien mit einem auf andere Komponenten abgestimmten Wärmeausdehnungskoeffizienten reduziert die thermische Belastung und das Risiko mechanischer Belastungen durch Wärmeausdehnung und -kontraktion und senkt so das Risiko eines thermischen Ausfalls der Leiterplatte. Wärmeableitungsdesign: Verschiedene PCB-Materialien eignen sich unterschiedlich gut für Wärmeableitungsdesigns und -lösungen. Für Hochleistungsschaltungen kann es notwendig sein, Materialien mit höherer Wärmeableitungskapazität zu wählen oder wärmeverstärkende Techniken wie Wärmeleitpads aus Kupfer zu implementieren.Wesentliche Elemente von PCB-Materialien

PCB-Materialien sind die grundlegenden Komponenten bei der Herstellung von Leiterplatten (PCBs) und beeinflussen direkt deren Leistung und Zuverlässigkeit. In diesem Abschnitt besprechen wir die wesentlichen Elemente von PCB-Materialien, darunter Leitfähigkeit, Isolierung und Wärmeleistung.

Leitfähigkeit:

Die Leitfähigkeit ist eine entscheidende Eigenschaft von Leiterplattenmaterialien, da sie die Fähigkeit von Signalen bestimmt, sich durch die Schaltung auszubreiten. Kupferfolien sorgen in erster Linie für die Leitfähigkeit von Leiterplatten. In der Regel werden Kupferfolien mit einer Dicke von 1 bis 3 Unzen häufig in mehrschichtigen Leiterplatten verwendet. Dickere Kupferfolien bieten einen geringeren Widerstand und eine bessere Leitfähigkeit. Die Verwendung hochleitfähiger Kupferfolien erhöht jedoch auch die Herstellungskosten. Daher ist bei der Wahl der Kupferfoliendicke ein ausgewogenes Verhältnis zwischen Kosten und Leistung zu finden.Isolierung:

Die Isolierung ist ein weiteres wichtiges Merkmal von Leiterplattenmaterialien. Sie stellt sicher, dass Signale in der Schaltung nicht gestört oder gestreut werden. Gängige Leiterplattenmaterialien wie FR-4 (glasfaserverstärktes Epoxidlaminat) weisen gute Isoliereigenschaften auf. Die Isolierung wird anhand der Dielektrizitätskonstante und des Verlustfaktors des Materials gemessen. Die Dielektrizitätskonstante gibt den Einfluss des Materials auf die Ausbreitungsgeschwindigkeit elektromagnetischer Wellen an, während der Verlustfaktor die Energieabsorptionskapazität widerspiegelt. Bei Hochfrequenzanwendungen sollten Materialien mit niedrigeren Dielektrizitätskonstanten und Verlustfaktoren gewählt werden, um Signalverluste und Störungen zu minimieren.Thermische Leistung:

Die thermische Leistung von Leiterplattenmaterialien ist entscheidend für die Zuverlässigkeit und Stabilität von Schaltungen. Sie hängt in erster Linie von der Wärmeleitfähigkeit und der Glasübergangstemperatur (Tg) des Materials ab. Die Wärmeleitfähigkeit bestimmt, wie effizient das Material Wärme überträgt, und ist besonders wichtig für Schaltungen, die Wärme ableiten müssen. Eine höhere Wärmeleitfähigkeit trägt dazu bei, stabile Temperaturen auf der Leiterplatte aufrechtzuerhalten. Tg bezeichnet die Temperatur, bei der das Material vom glasartigen in den gummiartigen Zustand übergeht, und spiegelt seine mechanische Festigkeit und Dimensionsstabilität bei erhöhten Temperaturen wider. Materialien mit hoher Tg sind unter Hochtemperaturbedingungen verformungs- und bruchbeständig und eignen sich daher für Hochtemperaturanwendungen. Neben Leitfähigkeit, Isolierung und Wärmeleistung müssen weitere Faktoren wie mechanische Eigenschaften, chemische Beständigkeit, Dimensionsstabilität und Kosten berücksichtigt werden. Die Auswahl des besten Leiterplattenmaterials sollte auf einer umfassenden Bewertung der Anwendungsanforderungen, Leistungskennzahlen und Kosteneffizienz basieren. Industriestandards und technische Informationen der Lieferanten sind für Hersteller wertvolle Referenzen bei der Materialauswahl.Kriterien für Leiterplattenhersteller bei der Auswahl des besten Leiterplattenmaterials

Recherchieren und Verstehen spezifischer Anwendungsanforderungen Bevor Leiterplattenhersteller das beste Material auswählen, müssen sie gründlich recherchieren und die spezifischen Anforderungen der Anwendung verstehen. Hier sind einige wichtige Aspekte, die zu berücksichtigen sind:PCB-Zweck und Betriebsumgebung

Bestimmen Sie den vorgesehenen Anwendungsbereich der Leiterplatte, z. B. Kommunikationsgeräte, medizinische Geräte, Automobilelektronik usw. Analysieren Sie die Umgebungsbedingungen, unter denen die Leiterplatte betrieben wird, z. B. Temperatur, Feuchtigkeit, korrosive Gase usw.Komplexität der Schaltung und Betriebsfrequenz

Verstehen Sie die Komplexität und hierarchische Struktur der Schaltung, einschließlich der erforderlichen Lagenanzahl und der Linienbreite/-abstände. Bestimmen Sie den Betriebsfrequenzbereich der Schaltung, da Hochfrequenzanwendungen höhere Anforderungen an die elektrischen Materialeigenschaften stellen. Wichtige elektrische und mechanische Leistungsindikatoren: Berücksichtigen Sie elektrische Leistungsanforderungen wie Dielektrizitätskonstante, Verlustfaktor, kontrollierte Impedanz usw. Machen Sie sich mit mechanischen Leistungsanforderungen wie Biegefestigkeit, Schlagfestigkeit, Oberflächenebenheit usw. vertraut.Zuverlässigkeitsanforderungen

Bestimmen Sie die Zuverlässigkeitsanforderungen der Leiterplatte innerhalb ihres erwarteten Lebenszyklus, wie z. B. Haltbarkeit, Stabilität und zuverlässige Konnektivität. Berücksichtigen Sie die Zuverlässigkeitsanforderungen unter bestimmten Belastungsbedingungen wie Vibrationen, Temperaturschwankungen und Feuchtigkeitsschwankungen. Durch ein tiefes Verständnis der spezifischen Anwendungsanforderungen können Leiterplattenhersteller die Grundlage für die Auswahl geeigneter Materialien legen. Diese Phase erfordert eine intensive Kommunikation und Zusammenarbeit mit Kunden, Ingenieuren und Designteams. Hersteller können sich zudem an Industriestandards und -richtlinien, wie z. B. Spezifikationen und Empfehlungen der IPC (Association Connecting Electronics Industries), orientieren, um Best Practices in bestimmten Anwendungsbereichen zu erfahren. Nach dem Verständnis der spezifischen Anwendungsanforderungen können Leiterplattenhersteller die Vor- und Nachteile verschiedener Materialien abwägen und das am besten geeignete Material für die Designanforderungen auswählen. Dabei werden Faktoren wie elektrische, thermische und mechanische Leistung, Kosten und Materialverfügbarkeit berücksichtigt. Zusätzlich können Hersteller die Leistung und Zuverlässigkeit der ausgewählten Materialien durch Prototyping und praktische Tests validieren. Zusammenfassend lässt sich sagen, dass die Recherche und das Verständnis der spezifischen Anwendungsanforderungen ein entscheidender Schritt bei der Auswahl des besten Leiterplattenmaterials ist. So können Hersteller die Kundenbedürfnisse erfüllen und Leiterplatten mit zuverlässiger Leistung produzieren.Referenzindustriestandards und -richtlinien für Leiterplattenhersteller

Bei der Auswahl des besten Leiterplattenmaterials können Leiterplattenhersteller auf Industrienormen und Richtlinien zurückgreifen, die wertvolle Informationen zur Leistung und Eignung des Materials liefern. Hier sind einige häufig verwendete Industrienormen und Richtlinien, die Hersteller berücksichtigen sollten: IPC-Standards und -Spezifikationen (Association Connecting Electronics Industries) :

IPC-2221: Allgemeiner PCB-Designstandard, der Richtlinien zu Leiterbahnbreiten, Abständen, Lochgrößen usw. bereitstellt.

IPC-4101: Spezifikation für PCB-Basismaterialien, einschließlich Leistungsanforderungen für Materialien wie FR-4, CEM-1, PTFE usw.

IPC-6012: Spezifikation für die Qualität und Zuverlässigkeit starrer Leiterplatten, die verschiedene Aspekte der Leiterplattenherstellung abdeckt.

IPC-6013: Spezifikation für die Qualität und Zuverlässigkeit flexibler Leiterplatten, anwendbar auf die Herstellung flexibler Leiterplatten.

Technische Dokumentation und Empfehlungen von Materiallieferanten: Leiterplattenmateriallieferanten stellen in der Regel technische Datenblätter und Anwendungsleitfäden mit Informationen zu Materialeigenschaften, Eignung und Verarbeitungsempfehlungen zur Verfügung. Hersteller können Materialdatenblätter, technische Handbücher und Anwendungsleitfäden der Lieferanten zu Rate ziehen, um die Vor- und Nachteile verschiedener Materialien und ihre Anwendungsbereiche zu verstehen. Branchenorganisationen und -verbände: Branchenorganisationen wie das Institute of Electrical and Electronics Engineers (IEEE) und die Electronic Industries Association (EIA) bieten technische Richtlinien und Forschungsberichte zu Leiterplattendesign und -herstellung. Hersteller können Branchenkonferenzen, Workshops und Schulungen besuchen, um sich mit Kollegen zu vernetzen, Erfahrungen auszutauschen und sich über Branchentrends und technologische Fortschritte auf dem Laufenden zu halten. Etablierte Design- und Fertigungspraktiken: Erfolgreiche Design- und Fertigungsbeispiele helfen Herstellern, die in ähnlichen Anwendungen eingesetzten Materialien und Technologieoptionen zu verstehen. Der Rückgriff auf frühere Erfahrungen und bewährte Branchenpraktiken kann Herstellern helfen, potenzielle Probleme zu vermeiden und die Produktzuverlässigkeit zu verbessern. Durch die Bezugnahme auf Branchenstandards und -richtlinien erhalten Leiterplattenhersteller genaue Informationen über die Leistungsparameter, Eigenschaften und Anwendungsbereiche verschiedener Materialien. Diese Richtlinien helfen Herstellern, die Eignung von Materialien besser zu verstehen und die besten Materialien auszuwählen. Hersteller sollten jedoch auch eine Anpassung der Normen und Richtlinien an die Anforderungen spezifischer Anwendungen in Betracht ziehen, um sicherzustellen, dass die Materialauswahl den Anforderungen ihres Produkts entspricht.

Tatsächliche Tests und Validierung

Die Wahl des geeigneten Leiterplattenmaterials ist eine komplexe Aufgabe, da theoretische und technische Daten allein nicht vollständig vorhersagen können, wie sich das Material in realen Anwendungen verhält. Daher führen Leiterplattenhersteller in der Regel praktische Tests und Validierungen durch, um sicherzustellen, dass das ausgewählte Material ihren Anforderungen und der erwarteten Leistung entspricht.Herstellung und Prüfung von Prototypen:

Leiterplattenhersteller erstellen Prototypen aus dem ausgewählten Material und bewerten dessen Leistung durch eine Reihe von Test- und Validierungsverfahren. Diese Tests können Folgendes umfassen: Prüfung der elektrischen Leistung: Messung der Dielektrizitätskonstante, des Verlustfaktors, der Durchschlagsfestigkeit usw. des Materials, um sicherzustellen, dass es die Signalübertragungsanforderungen der Schaltung erfüllt. Prüfung der thermischen Leistung: Bewertung der Wärmeleitfähigkeit, des Wärmeausdehnungskoeffizienten und der Tg (Glasübergangstemperatur) des Materials, um die Zuverlässigkeit in Hochtemperaturumgebungen sicherzustellen. Prüfung der mechanischen Leistung: Prüfung der Steifigkeit, Schlagfestigkeit, Kriechfestigkeit usw. des Materials, um Stabilität und Zuverlässigkeit unter mechanischer Belastung sicherzustellen. Prüfung der Umweltverträglichkeit: Aussetzen des Prototyps verschiedenen Umweltbedingungen wie hohen Temperaturen, niedrigen Temperaturen, Feuchtigkeit und Chemikalien, um die Alterungs- und Korrosionsbeständigkeit des Materials zu bewerten.Zuverlässigkeitsbewertung:

Leiterplattenhersteller führen auch Langzeit-Zuverlässigkeitsbewertungen des ausgewählten Materials durch. Dazu können beschleunigte Lebensdauertests, Temperaturwechseltests, Feuchtigkeits-Temperatur-Wechseltests usw. gehören, um die Leistungsstabilität unter realen Betriebsbedingungen zu simulieren. Diese Tests helfen Herstellern, die Lebensdauer und Zuverlässigkeit des Materials zu bestimmen und potenzielle Probleme vorherzusagen, die bei längerem Gebrauch auftreten können.Berücksichtigung von Kosten und Verarbeitbarkeit:

Während des eigentlichen Test- und Validierungsprozesses bewerten Leiterplattenhersteller auch die Wirtschaftlichkeit und Verarbeitbarkeit des ausgewählten Materials. Die Materialkosten können Faktoren wie Rohstoffbeschaffung, Verarbeitungs- und Herstellungskosten sowie spätere Wartungskosten beinhalten. Darüber hinaus berücksichtigen Hersteller die Verarbeitbarkeit des Materials, einschließlich Schneidbarkeit, Bohrbarkeit und Laminierbarkeit, um sicherzustellen, dass das ausgewählte Material für ihre Produktionsprozesse geeignet ist. Durch praktische Tests und Validierungen erhalten Leiterplattenhersteller bessere Einblicke in die tatsächliche Leistung des ausgewählten Materials und stellen sicher, dass es die Anforderungen ihrer vorgesehenen Anwendungen erfüllt. Dieses Vorgehen trägt auch dazu bei, Risiken zu minimieren und Produktionsverzögerungen sowie Kostenverluste durch eine falsche Materialauswahl zu reduzieren. Darüber hinaus sammeln Hersteller praktische Anwendungserfahrungen und können so präzisere Empfehlungen zur Materialauswahl für zukünftige Projekte geben. Obwohl die eigentlichen Tests und Validierungen zeitaufwändig sein können, sind sie entscheidende Schritte bei der Auswahl des besten Leiterplattenmaterials. Durch sorgfältige Tests und Validierungen können Hersteller sicherstellen, dass das ausgewählte Material ihre spezifischen Anforderungen erfüllt und eine hervorragende Schaltungsleistung und Zuverlässigkeit bietet.Fallstudien zur Auswahl gängiger PCB-Materialien

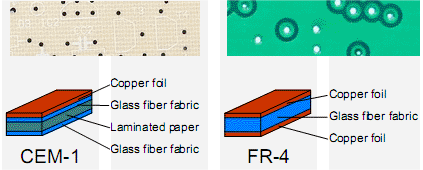

In diesem Abschnitt werden wir mehrere Fallstudien zur Auswahl gängiger PCB-Materialien besprechen, um PCB-Herstellern zu helfen, besser zu verstehen, wie sie die besten Materialien auswählen, um spezifische Anwendungsanforderungen zu erfüllen. Kostengünstige Anwendungen: FR-4 und CEM-1

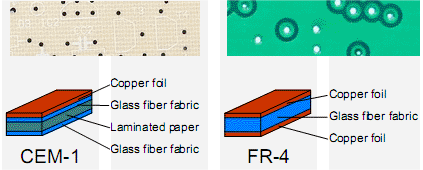

FR-4 ist eines der am häufigsten verwendeten PCB-Substratmaterialien. Es bietet gute elektrische Eigenschaften, mechanische Festigkeit und Hitzebeständigkeit. Es ist ein glasfaserverstärktes Material auf Epoxidharzbasis zu einem günstigen Preis, das sich für allgemeine elektronische Produkte und kostengünstige Anwendungen eignet. CEM-1 ist ein weiteres gängiges, kostengünstiges PCB-Material aus einer Zellulosepapiermatrix und Epoxidharz. Es ist preiswert und für einfache ein- oder zweilagige Leiterplatten geeignet. Hochfrequenzanwendungen: PTFE und RF-35 PTFE ist ein häufig verwendetes Material in Hochfrequenzanwendungen, das für seine hervorragenden dielektrischen Eigenschaften und geringen Verluste bekannt ist. Es bietet geringe Übertragungsverluste und eine gute Signalintegrität im Hochfrequenzbereich und eignet sich daher für drahtlose Kommunikation, Radar- und Satellitensysteme. RF-35 ist ein spezielles Hochfrequenzmaterial aus keramikgefüllten Polymeren. Es hat eine niedrige Dielektrizitätskonstante und geringe dielektrische Verluste und eignet sich für Hochgeschwindigkeitsdatenübertragung und Hochfrequenzanwendungen wie HF-Antennen und Mikrowellenschaltungen. Hochtemperaturanwendungen: Hochtemperatur-TG-Materialien und Keramiksubstrate Hochtemperatur-TG-Materialien haben eine höhere Glasübergangstemperatur (TG) und können in Hochtemperaturumgebungen eine gute Leistungsstabilität aufrechterhalten. Diese Materialien eignen sich für Hochtemperaturanwendungen wie Automobilelektronik, Industriesteuerungen und Luft- und Raumfahrtsysteme. Keramiksubstrate sind Materialien, die für ihre hohe Temperaturbeständigkeit, mechanische Festigkeit und ausgezeichnete Wärmeleitfähigkeit bekannt sind. Sie werden typischerweise in elektronischen Leistungsanwendungen wie Leistungsmodulen, Leistungsverstärkern und Steuergeräten für Elektrofahrzeuge eingesetzt. Spezialanwendungen: Metallkern-Leiterplatten und flexible Leiterplatten Metallkern-Leiterplatten bestehen aus einer Isolierschicht auf einem Metallsubstrat und dienen der Wärmeableitung und für Hochleistungsanwendungen. Sie weisen eine ausgezeichnete Wärmeleitfähigkeit auf und eignen sich für Hochleistungsschaltungen wie LED-Beleuchtung, Leistungsmodule und Motortreiber. Flexible Leiterplatten bestehen aus flexiblem Polyimid (PI) oder Polyester (PET) und bieten Flexibilität und Faltbarkeit. Sie eignen sich für Anwendungen mit geringem Platzbedarf, Biege- oder Faltanforderungen, wie z. B. tragbare Geräte, Mobilgeräte und Fahrzeuginnenraumelektronik. Diese Fallstudien bieten Beispiele für gängige Leiterplattenmaterialauswahlen für verschiedene Anwendungsszenarien. Es ist jedoch wichtig zu betonen, dass jede Anwendung ihre spezifischen Anforderungen und Einschränkungen hat. Daher ist es bei der Auswahl von Leiterplattenmaterialien entscheidend, Faktoren wie Anwendungsanforderungen, Leistungsspezifikationen, Kosten und Verfügbarkeit zu berücksichtigen. Für spezielle Anwendungen können weitere Forschung und Tests erforderlich sein, um die besten Leiterplattenmaterialien auszuwählen. Zusammenfassend lässt sich sagen, dass Leiterplattenhersteller bei der Auswahl des besten Materials für ihre Leiterplatten verschiedene Faktoren berücksichtigen müssen. Sie sollten die Anforderungen der spezifischen Anwendung berücksichtigen,Leistungsindikatoren, Kosten und Verfügbarkeit. Die Berücksichtigung von Industriestandards sowie die Durchführung praktischer Tests und Verifizierungen können Herstellern dabei helfen, fundierte Entscheidungen zu treffen. Durch den kontinuierlichen technologischen Fortschritt und die Materialinnovation haben Leiterplattenhersteller mehr Auswahlmöglichkeiten und Möglichkeiten, die Leistung und Zuverlässigkeit ihrer Schaltungen zu verbessern.

Steigern Sie Ihre Leiterplattenfertigung mit SprintPCB. SprintPCB ist ein führendes Hightech-Unternehmen und bietet Kunden weltweit herausragende Leistungen in der Leiterplattenfertigung. Dank unserer umfassenden Branchenerfahrung und wettbewerbsfähigen Preisen können Sie sich auf die wichtigsten Aspekte Ihres Unternehmens konzentrieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Sie bei der Erreichung Ihrer Ziele unterstützen können.